Обозначение сварных швов

Содержание:

- Выбор и монтаж дымохода для твердотопливного котла

- Брак и швейные дефекты

- Как варить и зачищать?

- Какие параметры используются в расчете

- Как правильно подобрать?

- Подготовка необходимых инструментов

- Особенности выполнения

- Пошаговая инструкция по монтажу

- Особенности зачистки изделий после сварки

- Беседка своими руками — пошаговая инструкция с фото

- Требования к сварным швам

- Классификация сварочных швов

- Оформление документации

- Устранение и предотвращение сварочного дефекта

- См. также

- Термин усиление шва снять что значит?

- Настенные и напольные светильники в детской

- Особенности подключения

- Как самостоятельно сделать биотуалет?

- Что делать если стиральная машина не сливает воду

- Выбор

- Видео

- Обозначение положений при сварке

- Какой размер конструкции выбрать

- Рейтинг 7 лучших уличных IP-камер

- Видео: как запустить заклинивший мотор-компрессор холодильника

Выбор и монтаж дымохода для твердотопливного котла

Брак и швейные дефекты

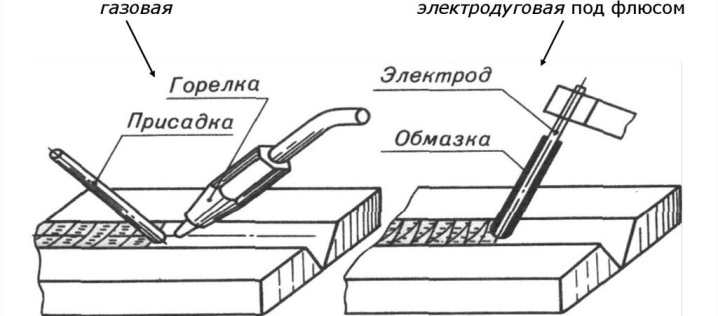

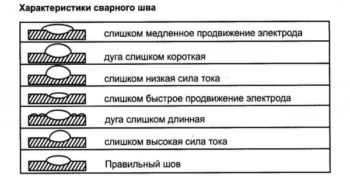

Самый частый дефект в работе новичка – кривой шов с неровным заполнением. Такая картина – результат неравномерного ведения электрода, он буквально пляшет в руках юного мастера. Здесь вам понадобятся упорство и труд: с опытом все это проходит без следа. Вторая по частоте ошибка – неверный выбор силы тока или длины дуги, после чего остаются «подрезы» или неровное заполнение. При одних дефектах больше страдает эстетика, при других – прочность.

В каких случаях появляется непровар:

- Некачественная обработка (или отсутствие таковой) кромок поверхностей;

- Слишком слабая сила тока;

- Слишком быстрое движение электрода.

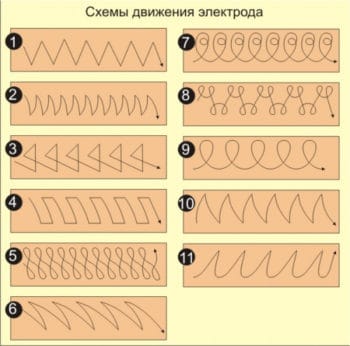

Примеры схем движения электрода.

Прожог – банальная дырка в шве по следующим причинам:

- Широкий зазор между краями;

- Слишком большая сила тока;

- Низкая скорость движения электрода

И здесь ищем оптимальное соотношение трех составляющих: тока, ширины зазора, движения электрода.

Поры и наплывы – множественные отверстия малого размера. Это критический дефект, влияющий на прочность соединения.

Причины:

- Грязь и ржавчина на металле;

- Попадание кислорода к расплавленному металлу (при сквозняке);

- Некачественная обработка кромок;

- Электроды низкого качества;

- Использование присадочных проволок;

Трещины – серьезные нарушения целостности швов. Появляются после остывания металла и по своей сути являются предвестниками разрушения самого шва. В данном случае спасет только новая сварка или полное удаление старого шва и повторное накладывание нового.

Как варить и зачищать?

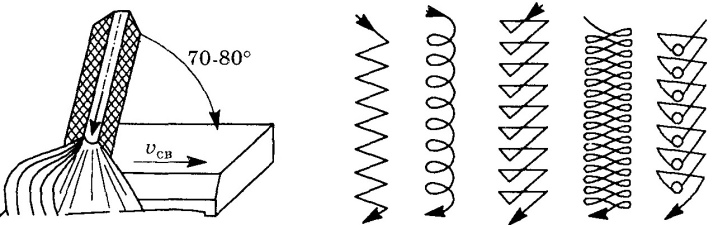

Идеальный и прочный шов можно создать, если правильно перемещать электрод относительно рабочей поверхности заготовок. Класть красивый сварочный слой из расплавленного металла реально в том случае, если работать электродом, установка которого находится под углом 55-60°, и вести его плавно, без отрыва. При этом передерживать электрод на одном месте нельзя, чтобы не проплавить заготовку.

В случае, когда расстояние между кромками заготовок составляет 5 мм и более, для соединения применяют технику «елочка», что позволяет наплавить большое количества металла и выполнить прочный шов. При такой методике электрод устанавливают под углом 45° и выполняют движения в виде треугольников, не отрывая при этом электрод от рабочей поверхности. Не менее прочными швами являются соединения, выполненные по методу «петелька», которую используют для стыковки тонких заготовок.

Чтобы сварочные соединения всегда получались красивыми и надежными, следует воспользоваться некоторыми рекомендациями специалистов сварочного дела.

При работе нужно стараться сохранить ширину зазора между кромками одинаковым на всем протяжении шва

В этом случае соединение будет выполнено ровно и аккуратно.

Во время сварочного процесса важно не терять контакт дуги с рабочей поверхностью, иначе это приводит к деформации соединения, что выглядит очень некрасиво.

Чтобы сварка происходила без подтекания металла, необходимо стараться держать электрод под углом 70-75° относительно рабочей поверхности.

Вертикальные швы всегда нужно начинать сваривать снизу, тогда растекание металла будет не таким интенсивным.

Когда соединительный шов будет сформирован и остынет, на поверхности заготовок останется сварочный шлак и металлическая окалина, а сам шов будет выпуклым, что выглядит неэстетично. Придать соединению презентабельный внешний вид поможет обработка сварного шва. Сначала молотком и зубилом удаляют шлак и окалину. Далее к болгарке закрепляют шлифовальный диск и обрабатывают им поверхность шва, выравнивая его с остальной поверхностью.

Долговечность сварочного соединения зависит от качества выполненной работы. Но сделать хороший и прочный шов – это еще не все. Например, должна существовать такая схема: сначала детали соединяют сварным соединением, затем выполняется проверка его качества, потом шов зачищают и производят нанесение защитного слоя от коррозии.

Такие мероприятия обязательны, например, при ремонте кузова автомобиля, прокладке трубопроводов и так далее.

Какие параметры используются в расчете

В расчете на прочность сварных соединений необходим целый ряд показателей.

Их знание позволяет провести подсчеты с наименьшей погрешностью.

При этом учитывают следующие основные параметры:

- Ry — сопротивление материала изделия с учетом предела текучести; это постоянная величина для каждого металла;

- Ru — сопротивление материала в соответствии с временным сопротивлением; стандартный табличный показатель;

- Rwy — сопротивление с учетом предела текучести;

- N — предельно допустимая нагрузка, которую может выдержать сцепление;

- t — минимальная толщина соединяемых деталей;

- lw — максимальная длина сварного стыка, при вычислении ее уменьшают на 2t;

- gс — коэффициент условий, которые преобладают на рабочем месте; стандартизированный параметр, присутствует в общепринятых таблицах, в частности, в методичках для сварщиков.

Процесс растяжения и сжатия металла вычисляют по формуле:

Если при изготовлении изделия свариваются детали из разных металлов, то в формулах используются Ry и Ru для материала с наименьшей прочностью. Аналогично поступают при включении параметров в расчете шва на срез.

При расчете на прочность необходим ряд показателей.

Кроме названных числовых показателей на надежность соединения влияют:

- качество материала изделия;

- правильно подобранные расходные материалы (присадки, электроды);

- режим сварки, в т. ч. полярность и сила тока;

- тщательность обработки заготовок — на кромке стыков не должно быть никаких деформаций и посторонних вкраплений;

- соответствие сварного аппарата требуемой технологии сварки и мощности.

Как правильно подобрать?

Выбирая оргстекло на стол, стоит обратить внимание на некоторые моменты:

- Толщина будет зависеть от того, с какой целью приобретается стекло: если в качестве декоративного украшения, то можно остановить свой выбор на тонком изделии; если же основной упор делается на защитную функцию, тогда следует отдать предпочтение более толстой модели.

- Если длины оргстекла будет недостаточно, чтобы покрыть всю столешницу, тогда можно скомбинировать несколько отдельных накладок.

- Скругленные или острые углы. Если изделие приобретается для письменного стола школьника, то лучше отдать предпочтение модели с закругленными уголками, дабы уберечь ребенка от травм и повреждений.

- Стекло на стол способно не только украсить столешницу, скрыть небольшие недостатки поверхности, но и стать незаменимым и функциональным атрибутом в организации рабочего процесса как школьника, так и взрослого человека.

Как подарить вторую жизнь стеклянному столу? Об этом смотрите следующий ролик.

Подготовка необходимых инструментов

Необходимый инструмент

Работа предстоит пыльная, убираем из комнаты все лишнее и накрываем пленкой все оставшееся. Не лишним будет застелить пол клеенкой, дабы уберечь его от загрязнения и попадания химических средств, которые мы возможно будем использовать. Заранее подготавливаем:

- шпатель

- канцелярский нож

- малярный валик

- большая мягкая губка

- стремянка

- игольчатый валик

- пульверизатор

- мусорные мешки

- молярный скотч

Снимать или не снимать?

Далее, определимся со сложностью удаляемого покрытия. Если обои флизелиновые, скорее всего они будут легко отдираться цельным полотном. Если же мы видим виниловые или бумажные обои, предстоит помучиться, т.к. они будут рваться и оставлять следы, которые мы должны полностью убрать. Если вы убедились, что обои тяжело снимаются, стоит сразу же подумать о растворе для снятия засохшего клея. Можно обойтись и обычным водным раствором с добавлением уксуса, либо хозяйственного мыла. Но для самых проблемных вариантов, желательно купить специальное средство. Такие растворы имеют более направленное воздействие, впитываясь под обои, они разрушают структуру клея и позволяют легче справляться с проблемными участками, где клей плотно схватился со стеной.

Специальное средство для снятия обоев

Особенности выполнения

При сварке потолочного шва капли расплавленного металла под действием силы своей тяжести стремятся упасть вниз. Частично удерживает их от падения поверхностное натяжение. При сваривании горизонтального шва внизу подобной проблемы не существует. Сварочная ванна в этом случае растекается вдоль соединения. Задача сварщика достаточно проста — следить за тем, чтобы шлак не попадал впереди ванны. Иная картина наблюдается, когда потолочная сварка происходит наверху.

Сварочная ванна получается только на одной кромке. Правильно сваривать шов мешают не только брызги и капли раскаленного металла, но и стекание шлака, находящегося в жидком состоянии.

Сварщик с запрокинутой вверх головой и поднятой рукой с электродом быстро устает, что не способствует качеству выполняемой работы. Поэтому частые перерывы становятся производственной необходимостью.

Пошаговая инструкция по монтажу

Особенности зачистки изделий после сварки

Завершающим этапом сварочных работ является очистка места соединения от шлака и окалины.

Данная процедура выполняется в несколько этапов:

- обработка шва;

- полировка антиоксидантом;

- лужение соединения.

Первый этап выполняется с целью устранения дефектов. К ним относятся лунки, кратеры, свищи, трещины в швах.

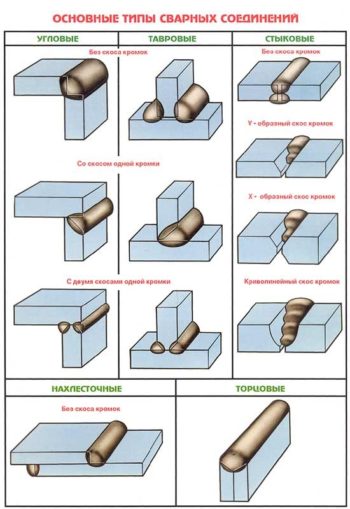

Основные разновидности сварных соединений.

Основные разновидности сварных соединений.

Существует три основных метода, позволяющих обработать сварочный шов:

- термический;

- механический;

- химический.

Первый метод позволяет существенно снизить или полностью убрать остаточные напряжения в металле после сварки. Термообработка может осуществляться в соответствии с двумя технологиями: местной – нагревается только область соединения, и общей – нагреву подвергается вся деталь.

Кроме снижения напряжений, термический отжиг позволяет сделать структуру шва и область вокруг него более устойчивой к воздействию внешних факторов. Кроме того повышаются эксплуатационные показатели изделия: увеличивается стойкость к коррозии, жаропрочность и т.д.

Суть термообработки заключается в нагреве соединения или детали до определенной температуры. Затем изделие охлаждается с необходимой скоростью, зависящей от типа детали.

Термообработку проводят с помощью специализированного оборудования.

Выделяют четыре типа устройств для выполнения данной процедуры:

-

Индукционные агрегаты используются для трубопроводов.

Принцип работы подобных устройств заключается в применении медных многожильных проводов с воздушным охлаждением, составляющими индуктор. Индуктор устанавливается на трубопровод на определенном расстоянии от него. Чем больше зазор, тем хуже используется мощность аппарата, поэтому его следует устанавливать заподлицо к сварному шву. - Гибкие нагреватели сопротивления – одни из самых распространенных устройств.

-

Муфельные печи.

Данный тип устройств требует особого внимания к контролю равномерности нагрева изделия. Нецентрированная установка детали в печь может привести к нарушению технологии термообработки. -

Обработка с применением газопламенного оборудования.

В таком методе используются газопламенные горелки.

Достаточно часто, чтобы избежать потерь при нагреве, используют разнообразные теплоизоляторы.

Дефекты сварных швов.

Дефекты сварных швов.

Существует несколько технологий обработки металла. Предварительный нагрев применяется как до выполнения сварки, так и во время нее, при работе с низкоуглеродистыми сталями.

Высокий отпуск заключается в нагреве материала до 650-750 °С. Точное значение температуры определяется маркой стали. Такая обработка длится до пяти часов и позволяет снизить напряжения на 80%, а также повышает эластичность и стойкость металла к механическим нагрузками.

К углеродистым и низколегированным маркам стали применяется нормализация. Процесс осуществляется при 950 °С. По завершению обработки деталь выдерживается и охлаждается при нормальных условиях. В результате снижается зернистость, напряжения и увеличивается прочность соединения.

https://www.youtube.com/watch?v=zrMvuPkVF20

Беседка своими руками — пошаговая инструкция с фото

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Классификация сварочных швов

Имеются многочисленные типы и виды сварных соединений и сварных швов. Это вызвало потребность в их четкой классификации. Она разработана в зависимости от многих факторов. Классификация учитывает технологические особенности швов, их пространственное положение, размеры. Достоинством такого дифференцирования является применение обозначений на каждый тип сварного шва.

Существует много различных позиций, по которым имеется классификация, включающая существующие виды сварки и типы сварных соединений.

Положение шва в пространстве

Немаловажную роль играет расположение шва в пространстве.

Нижнее положение является самым выигрышным. Шов при этом получается прочным и надежным. При верхнем, который иначе называют потолочном, положении, сварщику приходится принимать неестественную позу. Долго сохранять ее весьма трудно. А ведь одним из условий получения качественного шва является непрерывность процесса.

Для повышения точности следует использовать короткую дугу, а ширину шва делать не превышающей диаметр электрода. Для выполнения потолочного шва требуется не только получение профильного образования, но и приобретение практических навыков при более благоприятных условиях.

При выполнении швов во всех положениях существует проблема стекания вниз расплавленного металла. Нижнее положение при этом является самым выигрышном. Потолочное и нижнее положения относятся к горизонтальным. Стекание металла, являющееся чрезмерным, уменьшают, снизив температуру нагрева. Это можно сделать, увеличив скорость передвижения электрода, или регулярно прерывать дугу, давая возможность остыть металлу.

Вертикальный шов часто встречается в конструкциях, но самым простым вариантом не является. Если шов расположен вертикально, то вниз устремляться будет не сварочная ванна целиком, а только отдельные капельки. Если сварка осуществляется по направлению сверху вниз, то эти капельки начнут быстро застывать, образуя своеобразную преграду. Поэтому вести сварку при вертикальном способе следует снизу вверх. Свариваемые детали при вертикальном положении должны быть надежно зафиксированы.

Протяженность шва

Сварочные швы и соединения разделяются по их протяженности. По этому признаку шов бывает сплошным и прерывистым. При выполнении прерывистого шва в нем предусмотрены определенные интервалы, имеющие постоянный размер. Сварные швы прерывистого характера бывают различными. Они так же, как непрерывные, могут быть односторонними и двусторонними.

Такая градация отражается на обозначении шва в чертежах. При этом вводится такое понятие, как шаг шва.

Форма поверхности

Виды сварных швов разделяются по форме, которая имеет их наружная поверхность.

Каждый вид имеет свои преимущества. Играет роль, какую нагрузку выдерживает сварной шов. Когда предстоят статические нагрузки, то целесообразно применять выпуклый шов. Он имеет несколько слоев, что ведет к дополнительному расходу электродов и удорожанию сварочного процесса.

Если предстоит сварка тонких металлических листов, то лучше применять вогнутую форму. Если сварное изделие при эксплуатации будет подвергаться динамическим нагрузкам, то следует выполнять плоские швы или вогнутой формы. Такой выбор объясняется тем, что не будет большого перепада между поверхностями шва и основного материала.

В зависимости от условий эксплуатации типы сварных швов разделяются на рабочие и нерабочие. Рабочим предстоит выдерживать значительные нагрузки, что заставляет предъявлять к ним повышенные требования. Нерабочие просто осуществляют функцию соединения. Однако, если предполагается их использование при не совсем благоприятных погодных условиях, то необходим тщательный контроль за отсутствием трещин и внутренних пустот.

Когда предстоит сварка тонких металлических листов, то лучше выполнять ее ниточным швом. При наплавочном способе больше подойдет уширенный вариант.

Количество слоев

Виды швов в сварке зависят от количества выполняемых слоев. Однослойные швы выполняются за один проход, а многослойные являются многопроходными. Многослойный вариант используют для соединений, имеющих определенную конфигурацию.

Выполнение многопроходного шва является более сложным. Каждый новый слой следует накладывать быстро, пока не остыл предыдущий. К тому же надо успеть убрать шлак, образовавшийся ранее. На механические характеристики многослойного шва оказывает положительное действие то, что при наложении последующего шва, в предыдущем происходит отжиг.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Устранение и предотвращение сварочного дефекта

Устраняя сварочный дефект в виде несплавления, очищают корень в месте изъяна и проводят сварку ещё раз. Во время установок важных конструкций дефектный участок срубают или вырезают, а затем сваривают заново.

Следующие методы помогут предотвратить появление непровара в сварных швах:

Разделка кромок

Метод, когда заранее разделывают кромки под определённым углом. При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

Тепловая подача

Способ, когда скорость проведения сварки устанавливают так, чтобы металл кромок успевал плавиться, поскольку во время быстрого перемещения электрода теплоты хватит лишь для шовного образования. Сваривая неоднократно детали, удаляют шлак после всех проходов, так как он помешает плавлению предшествующего шва.

Поочерёдное следование режимам сварки

Установка среднего или высокого значения тока, которая будет соответствовать толщине и металлу подготовленных деталей. Для избегания непроваров на концах шва и при замене электрода у инверторов регулируют функцию повышения напряжения на недолгое время. Для предотвращения несплавления на старом сварочном устройстве без регулирования параметров дуги выбирают время для того, чтобы выявить минимальные колебания сетевого напряжения.

Правильное положение электрода

При сваривании дугу проводят по оси стыка для одинакового прогревания обеих кромок. Не соблюдая этого, кромка не сплавится со швом. Под углом 5-20 градусов электрод перемещают вперёд. При сварке угловых швов «лодочкой» электрод держат на одинаковом расстоянии от поверхности деталей. Когда заготовки соединяют в несимметричную «лодочку», электрод располагают под углом 30 градусов к одной из плоскостей деталей.

Сваривают детали на высоком токе, имеющим прямую или обратную полярность. Во время сварки током с обратной полярностью используют короткую дугу, из-за чего могут появиться подрезы. А из-за большого диаметра электрода частицы шлака могут попасть в кромочный промежуток.

Тугоплавкие оксиды

Это компоненты, образующиеся при нагреве сплавов и легированной стали. Если неправильно сварить элементы ,то шлак остается внутри шва, образуя дефекты в виде непроваров. Чтобы предотвратить это, нужен кислород для образования оксидов. Пользуясь плавящимся электродом, стоит подобрать устройство с покрытием, которое будет соответствовать виду металла.

Теперь преодоление местного непровара не должно пугать начинающих сварщиков. Главное — не создать причин, способствующих его образованию. В случае, если его избежать не удалось, можно устранить дефект, но лучше попытаться предотвратить возникновение несплавления.

См. также

Термин усиление шва снять что значит?

По названию сложно сразу понять, что это значит — «усиление шва». Так, в специальной литературе этот термин расшифровывается, как часть наплавленного металла, образующая выпуклость.

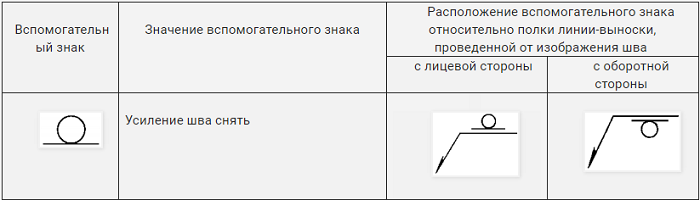

А вот обозначение на чертеже «усиление шва снять» (незакрашенный круг на горизонтальной линии, ГОСТ 2.312-72 ЕСКД) предполагает, что этот самый бугорок нужно устранить. Чаще всего он зачищается болгаркой. Но стоит не забывать, что усиления на угловых и стыковых сварных областях нужно снимать не одним и тем же способом. На угловых, к примеру, должен остаться катет, хотя на стыковых наплавах предполагается снятие всего, что выступает над поверхностью соединяемых материалов.

Обозначение снятия усиления сварного шва

Обозначение снятия усиления сварного шва

Снятие усиления сварного соединения может маркироваться также маленькими буквами английского алфавита, где:

- a — это увеличение длины, предполагающее лобовое наложение части.

- b — обозначает увеличение рабочей длины (или высоты) у катета, при котором располагается угловой шов.

- с — это внутреннее угловое наплавление, измеряющееся по высоте с учетом наличия дополнительных технологических элементов, наплавки или особых параметров лобовых частей.

Система обозначений позволяет лучше понять не только особенности варки, но также материалов, а также конструкций из них, с которыми предстоит работать.

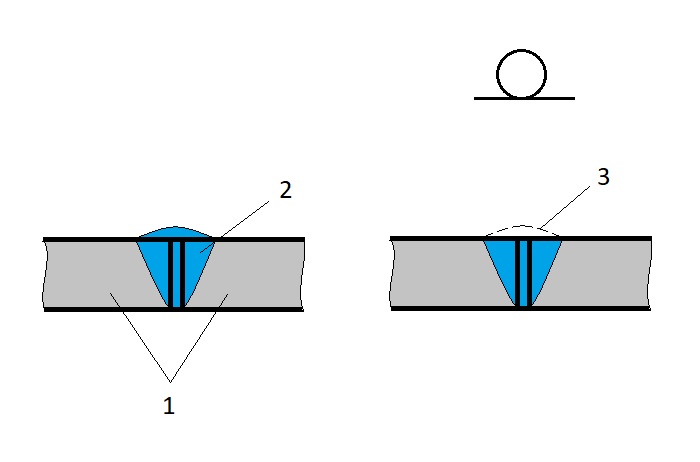

Снятие сварного шва: 1 — свариваемые детали; 2 — сварной шов; 3 — материал, удаляемый при обработке

Снятие сварного шва: 1 — свариваемые детали; 2 — сварной шов; 3 — материал, удаляемый при обработке

Настенные и напольные светильники в детской

Настенные и напольные светильники не являются сильно необходимыми в детской, но по желанию их также можно использовать.

Бра и торшеры можно назвать локальными осветительными приборами, они обеспечивают средний уровень освещения. Хоть и считается, что в детской вполне достаточно люстры или встроенных лампочек, а также настольных ламп, настенные светильники все же можно повесить в качестве дополнительного или декоративного освещения.

Единственный момент, который нужно учесть — бра и торшеры лучше использовать при обустройстве комнаты для подростка, поскольку маленькие дети могут случайно задеть их во время игр и травмироваться, а безопасность всех элементов интерьера является самым важным критерием при обустройстве детской комнаты.

Особенности подключения

Современные электрические устройства выпускаются в большом ассортименте и наделены разными функциями. Подсоединение к источнику питания осуществляют по принципиальной схеме, которая позволяет подключать плиту в сеть 220 В или 380 В. Обеспечивается нужное питание для конкретной сети установкой специальных перемычек.

Распределительная коробка на задней стенке изделия имеет изображение такой схемы. Помогает выполнить грамотное подключение цвет изоляции жил.

Провод с изоляцией в черном или коричневом цвете подключается на контакт фазы, синего – на контакт ноль, желто-зеленого – на контакт земля. По международному обозначению возле таких клемм стоят соответственно буквы L, N и перевернутое обозначение буквы Т.

После подсоединения провода или кабеля к устанавливаемому изделию остается только подключить его к электрическому щитку. Теперь, с помощью тестера, необходимо проверить правильность подключения. Работа считается законченной и изделие можно эксплуатировать, если производитель для подключения электроплиты укомплектовал ее розеткой. А если ее там нет, то необходимо приобрести евровилку с тремя штырьками на 25 ÷32 А и провод ПВС 3 х 2,5 в количестве не менее 2 м и выполнить необходимое соединительное устройство.

Проверка правильности подключения тестером выполняется на отсутствие к. з. (короткого замыкания) между каждым проводом кабеля и на вилке при отсутствии контакта между землей и фазой, при этом все переключатели на изделии должны находиться в не рабочем состоянии. Такую же проверку проводят при разных режимах работы переключателей. Показания сопротивления от 4 до 10 Ом считаются нормальными при установленном режиме 100 Ом.

В любом случае, колодка для подключения питающего провода или кабеля содержит шесть контактных зажимов и обязательно в эксплуатационных документах или на самой плите имеется принципиальная схема, с помощью которой можно, разобравшись, выполнить подключение кабеля духового шкафа, электрической плиты или варочной панели самостоятельно при наличии необходимого инструмента и контрольно-измерительного прибора (тестера).

Как выполняется подключение электроплиты подробно показано в этом видео:

Для защиты провода или кабеля в квартирном или домовом щитке устанавливается дифференциальный автомат или автоматический выключатель с характеристикой С и УЗО.

Как самостоятельно сделать биотуалет?

Что делать если стиральная машина не сливает воду

Если машина перестала сливать воду, значит, произошел, какой-то сбой и такую поломку можно попробовать устранить без помощи мастерской, конечно если не износился насос.

Причиной такой неисправности могут быть как внешне, так и внутри техники. Так почему стиральная машина не сливает воду. Внешне починку можно устранить, избавившись от засорения канализационной трубы, сливного шланга и патрубка. А если поломка находится в нутрии, то тогда нужно просмотреть агрегат на причину попадания постороннего мусора, проверить, не засорился ли фильтр, или просто неправильная подача электричества на саму машинку.

https://youtube.com/watch?v=xZn7-uTPoYQ%3F

https://youtube.com/watch?v=deRC1I9sdXQ%3F

Одной из причин может быть и поломка помпы, которая находится внутри прибора. Если поломался насос, то, как слить воду. Перед работой по устранению неполадки со сливом нужно отключить прибор от электричества. Для начала нужно понять, как слить воду и освободить прибор. Для этого потребуется открыть съемную панель внизу машинки, открутить находящийся там фильтр и аккуратно немного наклонив прибор вперед вылить воду в подходящую для этого емкость.

Так же для слива воды, но можно воспользоваться обыкновенной трубкой, которую нужно вставить в отверстие для слива воды, а оно находится на задней панели внизу машинки. Для этого нужно сначала снять сливной шланг. Шланг нужно проверить на наличие заломов, патрубок надо прочистить, если через шланг вода плохо протекает, то есть вероятность его засорения. Одной из причин поломки слива воды может стать не правильный угол установки сливного шланга в канализационную трубу.

После всего вышеперечисленного нужно проверить сифон и канализационные трубы, для этого подойдет трос, который сможет справиться с засором механически. Следующим этапом нужно осмотреть фильтр, потому как за все время стирок, в нем, возможно, накопился мусор и вода может свободно не проходить через него. Фильтр находится за съемной панелью внизу стиральной машины. Потребуется снять панель поддев ее при помощи ножа или отвертки, посмотреть, чтобы не было дополнительных крепежных болтов, открутить фильтр с применением силы, потому как он герметично вкручен с дополнительной резиновой прокладкой. Перед выкручиванием фильтра нужно подготовить любую большую тряпку, которая хорошо впитывает воду. После того как фильтр будет выкручен вода хлынет на пол. Нужно хорошо очистить фильтр от посторонних предметов и мусора, если таковые есть, промыть его и осмотреть помпу.

https://youtube.com/watch?v=ThTD068vxy0%3F

https://youtube.com/watch?v=aFG6Y7sX_rM%3F

Выбор

Виды швов и сварных соединений отличаются по свойствам, и для каждого случая подбираются параметры удачного сочетания. Первым делом оценивается пространственное положение. Чем легче идет работа, тем лучшим получается качество. Легче сделать горизонтальные швы, поэтому заготовки стараются выставить именно горизонтально. Иногда, для обеспечения качества деталь приходится переворачивать неоднократно.

Виды швов и сварных соединений отличаются по свойствам, и для каждого случая подбираются параметры удачного сочетания. Первым делом оценивается пространственное положение. Чем легче идет работа, тем лучшим получается качество. Легче сделать горизонтальные швы, поэтому заготовки стараются выставить именно горизонтально. Иногда, для обеспечения качества деталь приходится переворачивать неоднократно.

Сваривание за проход помогает добиться лучшей крепости, чем в случае многократных проходов. Так что, требуется баланс между удобством и числом проходов.

Когда заготовки толстые, кромки разделываются, а поверхность обрабатывается для добавления ей чистоту. Стыковые варианты наиболее простые, предпочтительнее выбирать их, так как проще обеспечивается фиксация во избежание искажений геометрии готовых деталей

Кроме выбора типа внимание обращают также на температурный режим, потому что могут сместиться зоны проварки и изделие не доварится или переплавится

Видео

Обозначение положений при сварке

Из приведенных выше определений понятно, что положения при сварке имеют общий подход в описании данного термина, но в условном обозначении есть кардинальные отличия и пора приступить к их рассмотрению.

Обозначение положений при сварке согласно требований НАКС

Для обозначений положений при сварке стыковых и тавровых соединений листов, а также стыковых и угловых соединений труб в НАКС (Национальное Агентство Контроля Сварки) принят собственный подход.

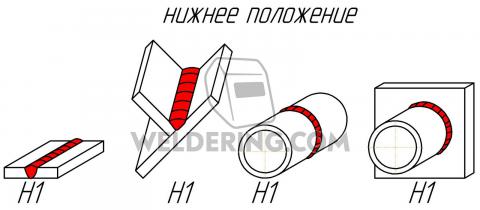

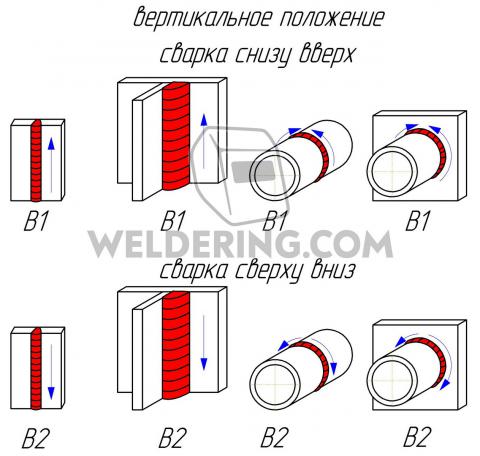

Нижнее положение Н1, вертикальное В1 (сварка снизу вверх) и В2 (сварка сверху вниз), независимо от типа свариваемых деталей (труба, лист) имеет одинаковое обозначение. Положение Н1 для сварки тавровых соединений листов в народе и в ГОСТ 11969 имеет название «в лодочку».

Сварка в потолочном положении стыковых соединений листов обозначается П1, а тавровых соединений листов и угловых соединений труб – П2.

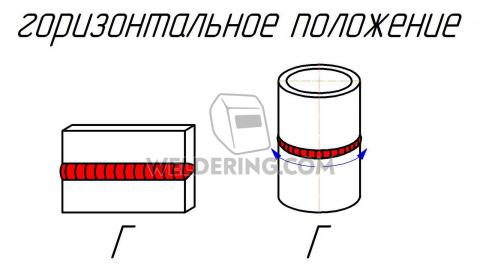

Горизонтальное положение, которое обозначается буквой Г, используется только для стыковых соединений листов или труб

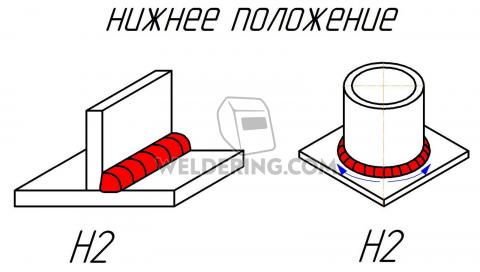

Для тавровых соединений листов и угловых соединений труб предусмотрено нижнее положение, которое имеет обозначение Н2. Отличие Н2 от Н1 для угловых соединений из труб заключается в том, что при Н2 сварка производится без поворота.

Самое используемое при аттестации сварщиков и технологии сварки в НАКС – переменное положение при наклонном расположении осей труб, свариваемых без поворота т.е. Н45. Положение Н45 чаще всего выбирают для проведения сварки образца, потому что у него самая большая область распространения аттестации. Сварка образца стыкового соединения труб в позиции Н45 дает сварщику право сваривать листы и трубы в любых пространственных положениях.

Положение при сварке по ГОСТ 11969

Наверное, каждый сварщик когда-либо слышал такие названия положений, которые употребляются только в книгах по сварке времен СССР и напрочь отсутствуют в современных стандартах: