Делаем ваймы своими руками

Содержание:

- Одноразовая вайма из бруса

- Процесс изготовления ваймы

- Как сделать одноразовые ваймы из бруса

- Изготовление струбцины своими руками

- Этапы выполнения работ

- Как сделать металлические ваймы

- Угловые варные

- Уход за грядками

- Столярные клещи

- Принцип работы установок

- Зачем создаются проклеенные щиты из дерева

- Сдавливание деревянного щита

- Этапы выполнения работ

- Столешница верстака для столярных работ

Одноразовая вайма из бруса

Такое устройство не самое надёжное и прочное. Однако возможны ситуации, когда зажимная конструкция для постоянного применения не требуется. Поэтому вполне подойдёт одноразовая вайма из деревянного бруса. Сделать такую своими руками тоже не составит большого труда. Для этого потребуется минимальное количество оборудования и материалов. Надо взять пилу и столярный топорик, а также шуруповёрт. Из заготовок понадобятся деревянный брус и особо прочные саморезы.

На ровной поверхности раскладываются заготовка и деревянные детали, между которыми должен быть промежуток размером в 40 см.

С обеих сторон заготовки укладываются два бруса. Они должны быть расположены точно параллельно друг другу. При помощи саморезов закрепляются к поперечинам.

Специальными клиньями струбцина расклинивается. Таким образом заготовка сжимается. После того, как щит полностью проклеится, можно будет разобрать вайму. Её детали могут пригодиться для других работ.

Изготовление столярных вайм своими руками – несложный процесс. Подобрать нужные размеры можно при помощи чертежей. Также можно посмотреть специальные видео, фотографии и схемы. В зависимости от необходимости каждый умелец может определиться сам, какие ваймы ему необходимы и сконструировать то, что требуется.

Процесс изготовления ваймы

Итак приступаем к изготовлению ваймы своими руками

.

Сначала соберем конструкцию на болтах, чтобы удобнее было варить. К уголкам 2,5 м крепим швеллер на одинаковом расстоянии.

Короткий уголок выставляем по краю первого швеллера перпендикулярно между длинными уголками. Его следует приварить строго под 90 градусов, так как при склейке дверей это очень важный момент (чтобы диагональ совпадала).

После этого обвариваем все соединения и стыки

ВАЖНО

: не нужно проваривать внутренний стык короткого уголка со швеллером!

В противном случае сварной шов будет мешать в будущем при склейке деревянных изделий

Теперь приступаем к размещению воротков. Их будет 4 штуки и сделаны они будут из металлического прута с резьбой. Для этого в верхнем уголке проделываем 4 отверстия напротив каждого швеллера. После этого привариваем по 2 гайки с каждой стороны уголка.

В верхней части каждого воротка привариваем еще по одной гайке, чтобы удобно было их крутить.

Затем в нижней части привариваем опоры, для того чтобы конструкция самостоятельно устойчиво стояла.

Вот такая столярная вайма своими руками

получалась в конечном результате. Конечно ее нужно почистить и покрасить, но думаю суть изготовления пресса для склеивания дверей

и деревянных щитов раскрыта.

Ниже прилагается видео, на котором показан подробный процесс изготовления данной ваймы.

Самодельные ваймы из фанеры для склейки мебельных цитов нам предложил наш подписчик Юрий Южанинов. Для их изготовления использовалась березовая фанера 30 мм. Делал под свой размер 67см, но можно изготовить и шире.

В принципе, все понятно из фотографий

Основа вайм — это полоски фанеры шириной 70 мм, толщиной 30-40 мм ну и длиной, как вам требуется, как говорили выше, у Юрия она составило 670 мм. В этих полосках с помощью дрели и лобзика (ленточной пилы) нарезаются пазы с шагом 20-30 мм — не более, чем на половину толщины заготовки.

Теперь более крупно рассмотрим вторую часть ваймы — упоры. Передний упор — это неподвижная деталь, состоящая из блока с вклеенной гайкой в которую ввернут болт или кусок шпильки. На одной стороне которого имеется подвижная подкладочка, чтобы не мять щит. А со второй наварена рукоять-закрутка. К станине этот элемент клеится с помощью двух «щечек», промазанных клеем и усиленных (стянутых) саморезами.

Второй упор перекидной. Он так же состоит из пары щечек, которые в нижней части соединяются винтом (он вставляется в прорези в станине и может перекидываться по ним. изменяя ширину склеиваемого щита). В верхней же части между щечками вклеена такая же фанерная прокладка, как и на переднем упоре.

Ну и в завершение, фотографии вайм в работе. При склеивании желательно прокладывать между ними и заготовками полоски скотча, в противном случае, отбивать их от щита придется с трудом.

Данный инструмент был выполнен Алексеем Вагиным

из Березников. В качестве исходного материала использовалась советская еще стеллажная система, которая долгие годы валялась в гараже.

Она представлена несколькими длинными стойками, которые ставились от пола до потолка. Толщина металла достаточно приличная — 2 мм. Длина же каждого профиля достигала 1220 мм Шаг между отверстиями 35 мм. На них крючками крепились упоры для полок, сами полки за давностью лет не сохранились. На фото упор для полок с крючками.

На них крючками крепились упоры для полок, сами полки за давностью лет не сохранились. На фото упор для полок с крючками.

В процессе приобщения к столярным премудростям, родилась идея изготовить из этих профилей вайму для склейки мебельных щитов.

В принципе, все уже готово: бери и пользуйся, за исключением одного момента. Отверстия в профиле имелись не по всей длине. С концов по 330 мм были лишены этих отверстий, что значительно уменьшало длину ваймы.  Пришлось дорабатывать. Учитывая отсутствие «болгарки» пришлось работать головой, а затем дрелью. Просверлил в ряд несколько отверстий и удалил перемычки между ними шайбой, по которой долбанул молотком.

Пришлось дорабатывать. Учитывая отсутствие «болгарки» пришлось работать головой, а затем дрелью. Просверлил в ряд несколько отверстий и удалил перемычки между ними шайбой, по которой долбанул молотком.  Не очень эстетично, но сердито, главное чтобы упоры закрепились.

Не очень эстетично, но сердито, главное чтобы упоры закрепились.

Для начала на пробу, использовался клиновой принцип прижима, то есть детали размещались на раме между наиболее подходящими по удаленности фиксаторами. А потом с помощью клинышков прижимались друг к другу и оставлялись сохнуть.

Клинышки сдвигались с помощью пистолетной струбцины, что оказалось достаточно удобным способом. Впоследствии планируется упростить процесс зажимания путем вваривания в держатели гаек в которые будут вкручиваться болты. Закручиванием болтов будет и достигается качественное прижимание.

Впоследствии планируется упростить процесс зажимания путем вваривания в держатели гаек в которые будут вкручиваться болты. Закручиванием болтов будет и достигается качественное прижимание.

Конструкция в данной (клиновой) комплектации уже испытана. Результаты признаны удовлетворительными.

Обновлено: 15.06.2019

103583

Как сделать одноразовые ваймы из бруса

Это простой вариант конструкции. Он не самый надежный, но иногда случается так, что для постоянного применения она и не нужна. Данная инструкция позволит создать простенькую одноразовую струбцину.

Понадобятся:

- брус;

- саморезы высокой прочности;

- пила;

- столярный топорик;

- шуруповерт.

Технология создания такова:

- Детали из дерева надо уложить на ровную горизонталь.

- Расположить заготовку. Промежуток между деталями составляет примерно 40 сантиметров.

- По обеим сторонам от заготовки строго параллельно необходимо уложить длинный брус, который крепится к поперечинам саморезами.

- Чтобы сжать заготовку, струбцину требуется расклинить специальными клиньями.

- Как только деревянный щит проклеится, вайму можно разбирать, а детали задействовать для иных целей.

Сделанные собственноручно ваймы прекрасно подходят для создания рам или, например, простенькой мебели – например, небольшой кровати.

Изготовление струбцины своими руками

Основу конструкции самодельной ваймы представляет прочная несущая балка. Изготавливают ее из профильной трубы прямоугольного или квадратного сечения. Также балку можно выполнить из металлического профиля: уголка или тавра.

Несущая балка должна обладать высокой прочностью и устойчивостью к нагрузкам на изгиб. Это необходимо, чтобы во время работы конструкция ваймы не выгибалась и не деформировалась.

Для сжатия мебельного щита нужно прилагать большое усилие. Поэтому если несущие балки не будут обладать достаточной прочностью, их выгнет вместе с заготовкой.

Если мебельный щит, который будут изготавливать на вайме, должен иметь большие размеры, то, соответственно, материал для основы необходимо подбирать наиболее прочный. В конструкции ваймы все упоры и винты расположены над несущей балкой. Поэтому чем выше находятся упоры и винты, тем сильнее будут нагрузки на изгиб, действующие на всю конструкцию. Для этого струбцина должна иметь очень прочную основу.

При работе ваймы на все упоры будет оказываться большое давление. Поэтому упоры должны быть рассчитаны на большую нагрузку. Иначе они могут согнуться.

Этапы выполнения работ

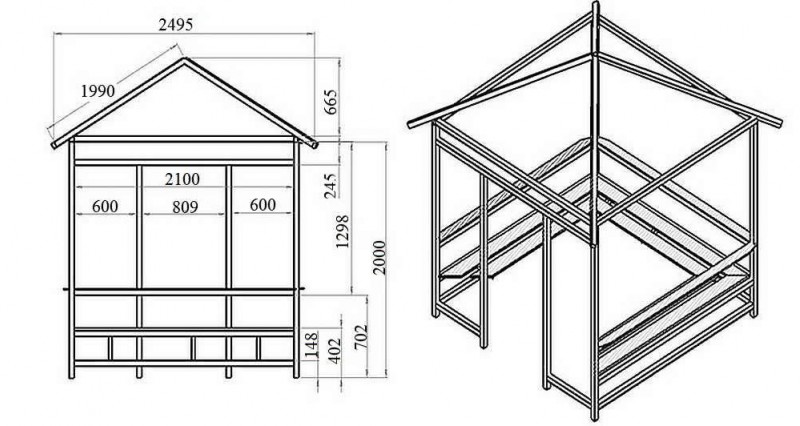

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

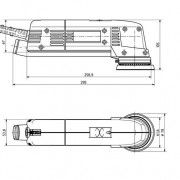

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

Деревянные приспособления никогда не теряют своей актуальности, не выходят из моды. Они обладают высокой экологичностью, натуральны, из них конструируется практически любой предмет мебели. Служат они длительное время и хорошо поддаются реставрации. Из дерева можно своими руками сделать табуретки, двери, ступеньки. Для производства мастеру нужны многочисленные инструменты, позволяющие работать с материалом. Такими являются столярные ваймы. Они представляют собой знакомую всем , но ее размеры гораздо больше.

Как сделать металлические ваймы

Мастер-класс по созданию домашней струбцины умещается в несколько несложных этапов:

Нужно подготовить металлическую основу. Длина основы должна быть не менее метра. В отдельных случаях может потребоваться трубогиб.

Далее выполняется сбор изделия на болтах. Детали будущего пресса будет удобно сваривать. Если сборка ведется на металлических уголках, на равных промежутках друг от друга надо зафиксировать швеллер.

Край швеллера и короткий уголок надо разместить между длинными деталями так, чтобы они располагались перпендикулярно в отношении друг друга

Под гайки полезно будет вставить прокладки около сантиметра.

Затем важно обработать соединения сварочным аппаратом. Стык швеллера и уголка обрабатывать не нужно

Если это сделать, получившийся шов создаст много хлопот в процессе склейки деревянных щитов.

Зажимы создаются из обыкновенного металлического прута, диаметром около пяти сантиметров. В торце просверливается сантиметровое отверстие, и внутрь устанавливаются шарикоподшипники.

Использование шарикоподшипников позволит снизить трение, а значит и увеличит продолжительность службы изделия.

- Гайки также необходимо приварить. Шуруп в данном случае нужно расположить параллельно металлическому профилю. Если проигнорировать этот момент, при зажиме детали она будет продавливаться.

- Чтобы закрепить зажимы, необходимо высверлить отверстия диаметром около сантиметра. И затем вставить в них штифты, которые позволят переменить положение заготовки в процессе работы с деревянными материалами.

- К нижней части получившегося устройства надо приварить упоры, которые сделают его более устойчивым и прочным.

Создавая удобные столярные ваймы для мастерской своими руками важно пристально следить, чтобы детали были размещены строго параллельно. Поможет в этом строительный уровень

Желательно стараться делать так, чтобы в ходе сварки металл не искажался.

Наглядное видео позволит разобраться в нюансах сборки.

Угловые варные

Угловая струбцина для сварочных работ должна быть полностью металлической. Высокой точности фиксации деталей и стабильности (устойчивости) их позиционирования в данном случае не требуется: сварка не относится к точным работам, и достаточно пары-тройки прихватов, чтобы зажим можно было снимать и доваривать без него. Зато струбцина должна накладываться (или в нее вкладываться) на круглые и профильные трубы, а также на цельные профилированные длинномерные заготовки. «Нежный» зажим тоже ни к чему.

Исходя из этих соображений, лучший материал для станины сварочной струбцины – стальной уголок толщиной от 3 мм, поз. А на рис.:

Угловые зажимы для сварочно-паечных работ по металлу

Замыкание угла в треугольник поперечной стяжкой намного увеличит прочность струбцины, а добавив на поперечину еще пару зажимов, получим фиксатор для сваривания под углами 90 и 45 градусов, поз. Б. Зажимы однозначно винтовые: эксцентрик, во-первых, не удержит тяжелый длинномер; во-вторых, от нагрева в работе может просто-напросто испортиться.

Уход за грядками

Столярные клещи

Деревянные временные задимы используются в столярном деле так же широко, как стальные в слесарно-сварочном. В силу особенностей основного конструкционного материала столярные струбцины выполняются почти исключительно C-образными (струбцины-клещи).

Самое мощное из столярных зажимных устройств – струбцина-крокодил, поз. 1 на рис.:

Разновидности столярных струбцин

Губки из дуба, вяза, бука, граба, ореха. Резьбовые пары – от М12. Зажимать детали «крокодилом» дело хлопотное, поэтому вместо него нередко пользуются шарнирной винтовой C-струбциной, поз. 2. Ее «челюсти» можно переклеить из фанеры, и только накладки («губы») наклеить из прочного дерева. Вместо фасонной гайки возможно использовать обычную шестигранную, запрессовав ее в рукоять в тисках; в таком случае рукоятку нужно делать из клена, бука или вяза; дуб при запрессовывании может расколоться.

Струбцины-крокодилы используются для надежной фиксации достаточно больших и тяжелых деталей. При склеивании сильного прижима не нужно, зато струбцин нужно много, не менее 3-4 на 1 пог. м клеевого шва. Поэтому столярные струбцины для склеивания делаются чаще всего фанерными. Каждая «челюсть» переклеивается из 3-х или иного нечетного количества слоев. В одной из «челюстей» с выступом будет средний слой, а в противоположной – два крайних; таким образом, и при помощи стальной шпильки, образуется шарнир. Прижим – пружинный (поз. 3 на рис.), и из подручных эластичных материалов, поз. 4.

Выпиливать и подгонять заготовки фанерных струбцин-крокодилов дело трудоемкое, но в распоряжении современного умельца оказывается отличный заменитель – обрезки ПВХ труб большого диаметра. Разрезное кольцо из трубы, пара деревянных палочек, столько же обрезков садового шланга, и струбцина для прижима при склеивании готова, поз. 5. Дешево и сердито. Еще о струбцинах из дерева см. ролики:

Видео: струбцины из дерева своими руками

Ко второму советуем перейти на YouTube и почитать комментарии, там есть советы по делу.

Принцип работы установок

Ваймы для мебельных щитов отличаются достаточно простой конструкцией, включающей узлы базирования, фиксации и прессования пакета заготовок. На устойчивой металлической раме закреплены упоры, которые служат для предотвращения перекосов при укладке пакета и выполняются в виде стабильно зафиксированных и подвижных линеек. Возможность быстро изменять положение базирующих элементов обеспечивает оперативную перенастройку рабочих параметров при работе с заготовками разного размера.

Усилие гидравлического или пневматического оборудования приводит в движение прижимные элементы, при помощи которых производится сборка конструкции. Технологическая прочность соединения достигается за счет приложенного к деталям усилия и точного срока выдержки пакета при запрессовке. В устройствах с нагревательными элементами время обработки сокращается за счет теплового воздействия на заготовку, ускоряющего процесс полимеризации клея. Изменение параметров давления в системе производится с панели управления.

Зачем создаются проклеенные щиты из дерева

Даже в том случае, если толщина позволяет создавать изделия с большой шириной, их последующая эксплуатация вызывает большие сомнения. Те, кто часто имеют дело с древесиной, отлично знают, что изделия из цельного дерева являются довольно капризными в плане использования.

Чтобы изделие из дерева не утратило свою изначальную форму, саму древесину необходимо заранее очень хорошо высушить. Желательно не меньше четырех недель продержать материал в условиях того помещения, где изделие будет расположено впоследствии. Однако это условие очень сложно соблюсти, если речь идет о подоконнике или двери. Перепады температуры и влажности, так или иначе, приведут к деформации.

Склейка помогает избавиться от этого недостатка. Для этого деревянные бруски складываются в целостный щит, а затем проклеиваются. Чтобы заготовка действительно превратилась в единое целое, используется специальный механизм – струбцина. Ее довольно просто можно создать в домашних условиях, хорошо сэкономив на заводских моделях.

Сдавливание деревянного щита

Испытаем

изготовленные струбцины.

Чтобы

воспользоваться струбциной, понадобится ограничительная упорная планка с

толщиной меньшей, чем толщина склеиваемого щита. Планка будет упираться в

ограничительные болты.

Заранее

измеряют размер щита, а затем под него устанавливают ограничительные болты на обеих

струбцинах.

Установка упорной планки

Между

шпильками и деревянным щитом подкладывают вставки с металлическими накладками и

начинают сдавливать щит.

По

толщине вставки должны быть тоньше щита, чтобы сдавливание было равномерным.

Если это не удаётся сделать, то под верхнюю направляющую подкладывают брусок.

Сдавливание щита через вставки

Склеенный

щит получается качественным, потому что струбцины сдавливают заготовку в двух

плоскостях. Щит прижимается к ограничительной рейке, а верхняя направляющая не

даёт ему прогибаться.

Такая струбцина очень практичная и простая в изготовлении благодаря минимальному количеству сварок

Немаловажно, что можно регулировать силу сдавливания, а значит, есть возможность на мягком дереве не допускать вмятин

По материалам мастер-класса от ютуб-канала «Daren»в обработке Виктора Прохорова

Еще статьи из раздела Инструмент

Заходите в группы и Одноклассниках

Этапы выполнения работ

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

Столешница верстака для столярных работ

Используйте для крышки верстака листы МДФ, ДСП или фанеры толщиной 16–20 мм. Склейте плиты в два слоя и получите столешницу толщиной в 32–40 мм.

Чертеж и устройство крышки верстака: 1 – кромочные планки (береза, клен); 2 – рабочая поверхность (твердая ДВП); 3 – несущая плита (ДСП, фанера или МДФ).

Для столешницы можно взять листы ДСП, оставшиеся от ненужной мебели. Например, подойдут стенки платяного шкафа. Возьмите их за основу и добавьте мелкие куски так, чтобы крышка столярного верстака получилась размерами 670х1940 мм.

Размещайте узкие плиты ближе к задней стенке и к центру верстака. Крупные листы располагайте в верхнем слое столешницы. Склейте раскроенные заготовки.

Скрепите листы саморезами, заглубляя их в раззенкованные отверстия. Обрежьте кромки ручной циркулярной пилой на расстоянии 20 мм от края.

Выровняйте столешницу относительно каркаса и закрепите шурупами.

Острогайте рейки для кромочных накладок. Отпилите скосы в 45° и нарежьте планки по длине. Положите на крышку верстака кусок ДВП, добавьте сверху ровную панель и скрепите всё это струбцинами.

Так проще крепить накладки. Выровняйте концы по краям столешницы и прижмите рейку к панели – верхняя плоскость встанет заподлицо с крышкой верстака. Придерживая планку одной рукой, высверлите направляющие отверстия и закрепить детали шурупами.

Переставьте приспособление на другую сторону и установите остальные накладки. Обработайте планки шлифмашиной.

Просверлите в углу плиты отверстие, позволяющее легко вытолкнуть ДВП из углубления при его замене.

Очистите поверхности от пыли и покройте деревянные части каркаса морилкой. Уложите ДВП в углубление крышки. Если вы используете куски материала, то зафиксируйте их с помощью двухстороннего скотча. Установите на верстаке столярные тиски.