Каким кругом резать металл?

Содержание:

- Как правильно резать болгаркой металл

- Гидроабразивный метод

- Разрезание плазменным методом

- Без матчасти никуда

- Точность и скорость порезки

- Подготовка к работе

- Как работает лазерная резка

- Виды лазерной резки

- Как сделать гриндер своими руками

- Электроинструменты широкого профиля

- Хатха-йога как основное направление йоги

- Толщина

- Термические способы резки металла

- Область применения газовой резки металлов

- Советы бывалых: как пользоваться

- Ленточно-пильная резка

- Лобзик

- Видео описание

- Стоимость раскроя

- Ручные ножницы по металлу

- Болгарка

- Как выбрать установку для резки металла?

- Промышленные разновидности резки металла

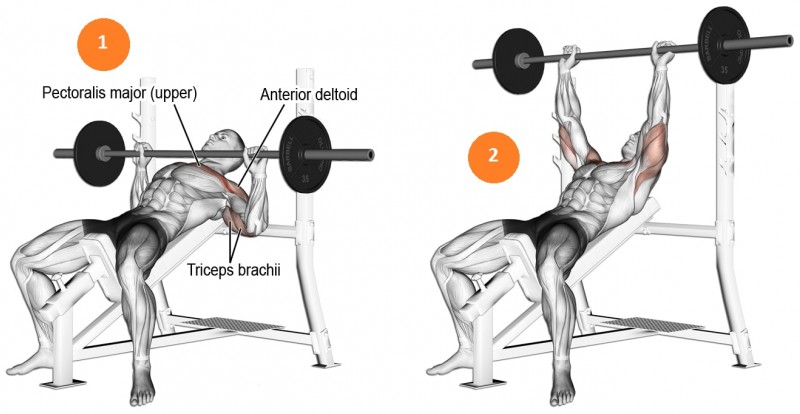

Как правильно резать болгаркой металл

Далее расскажем, как правильно резать болгаркой листовой металл и заготовки других форм. Есть несколько основных рекомендаций.

- Следите за износом режущей части. От диаметра диска зависит, насколько глубоко он будет входить в заготовку. При стачивании круга вовремя проводите замену.

- Поскольку на высоких скоростях ось вращения значительно нагревается, периодически смачивайте ее водой. После охлаждения режущий инструмент приобретает большую производительность.

- На каких оборотах резать металл болгаркой, зависит от заявленной производительности инструмента. Не стоит разгонять его на максимум, так как это приводит к быстрому износу. Оптимальный параметр — примерно треть от предельных значений.

- Держать болгарку при резке металла необходимо так, чтобы диск шел перпендикулярно обрабатываемой детали. При этом не давите на корпус — движения должны быть мягкими.

Гидроабразивный метод

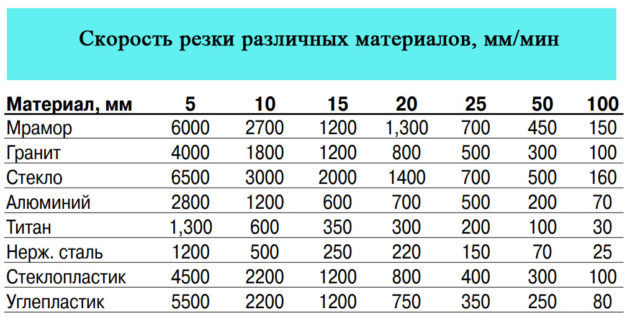

Разрезание изделий гидроабразивным методом имеет следующее определение: раскрой материала путем воздействия на него смеси песка и воды, подаваемых под давлением через узконаправленное сопло. Песок в сочетании с водой способны разрезать металлоизделия, имеющие толщину 30 см.

Способ относится к числу инновационных. После раскроя детали нет необходимости в дополнительной обработке ее краев.

Скорость гидроабразивной резки

Скорость гидроабразивной резки

Указанный способ не относится к горячему методу разрезания металлоизделий, поскольку при нем отсутствует термическое воздействие на обрабатываемую деталь. Благодаря этому разрезание может быть выполнено без деформации изделия.

Главным недостатком гидроабразивного метода является невозможность резки металлов, подверженных коррозии. Применяемое оборудование имеет высокую стоимость и не всегда доступно для частных нужд.

Разрезание плазменным методом

Разрезание металлоизделия плазмой подразумевает воздействие на его определенный участок газовой смеси под высоким давлением. Плазменный поток представляет собой сильно нагретый и подвергшийся ионизации газ. Температура потока составляет 15000С.

Резка плазменной дугой и плазменной струей

Резка плазменной дугой и плазменной струей

В месте воздействия плазмы на деталь происходит ее выгорание и плавление. Части расплавленного металла выдуваются газовой смесью. Метод можно использовать для резки любых типов изделий.

Нарезание металлоизделий плазмой превосходит по производительности все другие способы. Она в 10 раз быстрее любых механических методов резки металлоизделий. Плазменное разрезание в 4 раза быстрее лазерного метода.

Плюс метода в том, что им осуществляют разрезание металлических изделий различной толщины (до 150 мм).

Имеются минусы у данного способа:

- требуется металлообработка краев деталей;

- края после обработки имеют небольшой наклон на 4;

- не рекомендуется применять для разрезания титана и других металлоизделий большой толщины.

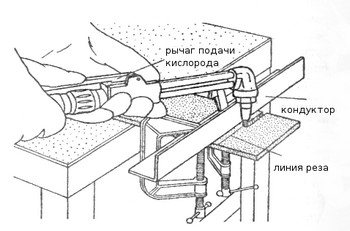

Без матчасти никуда

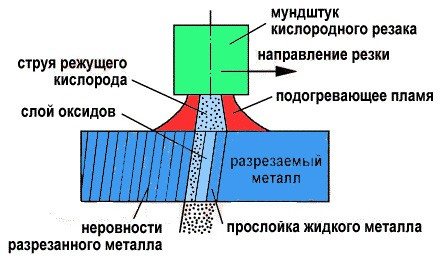

Физика процесса следующая: металл, который нужно резать, разогревается за счет подаваемой горящей газовой смеси. Металл в итоге сгорает в струе чистого кислорода, который подается под давлением из сопла в зону резки.

Процесс резки металлов.

Процесс резки делится на два этапа:

- Разогрев рабочей зоны до температурного уровня горения металла. Металл греется за счет пламени в факеле, получаемого в результате смешивания кислорода с горючим газом.

- Сам процесс сгорания нагрет ого металла в техническом кислороде с последующим удалением шлака от горения из рабочей зоны.

Самое важное правило работы автогена – это точное соблюдение температурного режима. Горение должно происходить при меньшей температуре, чем плавление

В противном случае металл начнет плавиться и стекать до того, как гореть, то есть резаться. Такое правило несложно соблюдать при работе с низкоуглеродистыми сталями – температура их плавления очень высока.

А вот цветные металлы и чугун начинают плавиться при довольно низкой температуре, с ними работать автогеном чрезвычайно трудно. Легированные стали также не поддаются газовой резке, при ее производстве всегда учитываются допустимые дозы легирующих добавок – примесей, углерода и т.п. При превышении уровня этих доз горение стали в кислороде нестабильное, с перерывами или вообще прекращается.

Точность и скорость порезки

Как и во время любого иного способа термической обработки, при плазменной порезке происходит некоторое оплавление металла, что сказывается на качестве реза. Есть и иные особенности, являющиеся характерными для данного способа. А именно:

Как и во время любого иного способа термической обработки, при плазменной порезке происходит некоторое оплавление металла, что сказывается на качестве реза. Есть и иные особенности, являющиеся характерными для данного способа. А именно:

- Оплавление краев — вне зависимости от того, какие режимы обработки материала применяются, и от профессионализма мастера, который производит работы, не получается избежать незначительного оплавления поверхности во время самого начала проведения работ.

- Конусность — с учетом производительности установки и профессионализма мастера конусность может варьироваться в пределах 4−12 градусов.

- Скорость проведения работ — обычная порезка металла при помощи плазматрона производится быстро и с невысоким расходом электроэнергии. Согласно ГОСТ и техническим характеристикам ручного оборудования, скорость плазменной резки составляет не больше 6500 мм/мин.

- Характеристики реза — скорость и качество реза будут зависеть от того, какие конкретно операции требуется произвести. Таким образом, разделительный разрез с низким качеством делается быстрее всего, причем в основном ручные установки могут резать металл до 65 мм. Для фигурной обработки деталей возможна толщиной материала до 45 мм.

От уровня профессионализма мастера значительно будет зависеть качество проведения работ. Точный и чистый рез с минимальным отклонением от требуемых размеров может сделать лишь работник с профильным образованием. Без необходимой подготовки сделать фигурную порезку вряд ли выйдет.

Подготовка к работе

Схема вставного резака.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) – к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Как работает лазерная резка

Лазерная резка металла от 1 детали может производиться разными способами: при помощи кислорода, с использованием смеси газов (аргона или азота), с помощью сжатого воздуха. Выбор газа для резки лучом зависит от того, из какого материала состоит деталь, какую толщину имеет заготовка, предстоит ли дальнейшая обработка. Например, использование кислорода позволяет добиться максимально высоких температур при резке, а аргон будет незаменим при нарезании титана и циркония.

лазерная резка металла

Современные лазеры предназначены для раскраивания металла толщиной от 0,2 мм до 40 мм. Принцип лазерной резки состоит в том, что луч обеспечивает возгорание, плавление, испарение, выдувание газовой струей материала того участка, на который он направлен.

В зависимости от тела, которое генерирует луч, можно выделить три типа оборудования для листовой лазерной порезки:

- Твердотельные лазерные станки. Снабжены диодом и стержнем, состоящим из рубина, граната либо неодимового стекла. Мощные лампы направляют заряд энергии на оптический стержень, который осуществляет ее проекцию на рабочую поверхность. Фокусировка осуществляется в том числе благодаря зеркалам и призме. Твердотельное оборудование предназначено для разрезания меди, алюминия, алюминиевых сплавов, латуни.

- Волоконные. Генератором луча служит оптоволокно. Современные станки оснащены опцией быстрой настройки размера фокального пятна, благодаря чему значительно повысилась производительность нарезки деталей из меди, стали, алюминия.

- Газовые. В качестве генератора выступают газы – обычно гелий, углекислый газ и азот. Они под давлением поступают в газоразрядную трубку, активируясь при этом электрическими импульсами. Преимущество лазерной резки газовыми станками в том, что ей подлежат даже высокопрочные сплавы.

Виды лазерной резки

Лазерная резка листового металла выполняются с помощью специальных аппаратов разных видов. Оборудование состоит из следующих элементов:

- Источника питания, который передаёт напряжение на рабочий привод.

- Генератора, который создаёт направленный поток.

- Ряда фокусирующих линз, которые усиливают, концентрируют излучение в одной точке.

Все элементы устанавливаются на рабочем столе с направляющими, шаговыми двигателями.

В зависимости от мощности выделяют три группы аппаратов:

- Твердотельные — до 6 кВт. Установки, на которых закрепляется рубин или другой кристалл для создания направленного потока энергии. Работают импульсами или постоянным излучением.

- Газовые — мощность от 6 до 20 кВт. Оборудование, для работы которого используют газовую смесь. Она нагревается под воздействием электрического тока.

- Газодинамические — от 20 до 100 кВт. Аппарат, работающий на основе углекислого газа. Отличаются высокой мощностью, небольшим расходом энергии.

Выбор зависит от целей мастера. Чем толще листы нужно разрезать, тем мощнее оборудование нужно выбирать.

Лазерная резка листового металла

Лазерная резка листового металла

Как сделать гриндер своими руками

Гриндеры для использования дома можно изготовить самостоятельно.

Металлический

Гриндер из металла можно сделать из заготовки при помощи токарного станка.

Однако далеко не у каждого есть в наличии такой станок, поэтому можно просто подобрать следующие компоненты:

- коробочку из металла в виде шайбы;

- тёрку для овощей;

- ножницы для резки металла;

- пассатижи.

Способ изготовления:

- Из тёрки вырезать посредством ножниц кружочки по размеру немного больше, чем металлическая коробка.

- По краешку каждого такого кружочка необходимо выполнить небольшие насечки.

- Подогнуть надрезы пассатижами так, чтобы образовался бортик.

- Разместить каждую деталь по частям коробки. При этом нужно проследить, чтобы деталь была расположена острой частью наружу.

Деревянный

Гриндеру из дерева нужны будут металлические части, чтобы перемолоть листья.

Узнайте, в чем польза и вред табака.

Для его изготовления понадобятся следующие материалы и приспособления:

- заготовка из дерева;

- небольшие гвозди;

- острый нож;

- стамеска;

- напильник;

- молоток.

Способ изготовления:

- Ножом и стамеской сделать небольшую коробку из деревянной заготовки.

- В две противоположные части (сверху и снизу) вбить вкруговую гвоздики небольших размеров, у которых срезаны или сточены шляпки. Гвоздики располагают так, чтобы вращаясь по кругу, они не блокировали друг друга.

Гриндер из подручных материалов

Гриндер можно изготовить из многих подходящих подручных материалов. К примеру, для этой цели можно взять ёмкость для мыльных пузырей или пластиковый контейнер для фотоплёнки.

Ознакомьтесь с особенностями хранения табака в домашних условиях.

Итак, вам понадобится следующее:

- ёмкость для мыльных пузырей (или от фотоплёнки);

- 2 цилиндрических деревянных бруска;

- небольшие гвозди;

- молоток;

- пилка;

- дрель.

Способ изготовления:

- Разрезать круглую ёмкость на две детали.

- Деревянный брусок подогнать по диаметру для каждой детали разрезанной ёмкости. Такие бруски можно отделить пилой от ручки граблей или лопаты.

- В части ёмкости с крышкой выполнить несколько отверстий для высыпания измельчённого сырья.

- В деревянные бруски следует аккуратно вбить гвоздики без шляпок.

- Из большого гвоздя выполнить ось по центру для удобства вращения.

При открытии крышечки измельчённое сырьё свободно высыпается из такого приспособления. Некоторые используют для изготовления самодельного устройства для измельчения деревянную шкатулку или матрёшку. В качестве гриндера можно также использовать мельницу для измельчения специй и перемолоть ею подготовленные табачные листья над газетой или бумагой. Механизм для измельчения там уже есть

Просто вместо специй туда помещают табак.Важно! К сожалению, самодельные гриндеры не имеют острых лезвий, поэтому качественно измельчить табак не получится

Быстро молоть табачное сырьё можно и на электрической кофемолке. Она может измельчать и стебли, но некоторые жалуются на слишком крупное измельчение. Для измельчения табака хорошо купить гриндер или изготовить его своими руками. Однако для больших объёмов и частого использования лучше приобрести электрическое устройство или изделие из металла.

Электроинструменты широкого профиля

Неплохо режут профлист такие инструменты как электропила, электролобзик и угловая шлифовальная машина (болгарка) при соблюдении определенных условий. При их использовании требуется крайне внимательно отнестись к выбору расходных материалов, так как не подходящий для работы с профлистом расходник только испортит вам материал. Их объединяет высокая скорость работы.

Электропила (с дисковой пилой или дисковой фрезой)

С ее помощью вы можете резать во всех направлениях с получением достаточно аккуратной линии реза. Не оставляет заусениц. Особенности:

- для работы с ней вам понадобится твердосплавный диск с обратным углом и мелкими зубьями толщиной 2,5-3 мм;

- необходимо использовать минимальную подачу.

При резке профнастила нарушается целостность защитного покрытия.

Электролобзик

Режет во всех направлениях, криволинейно, но неудобен для распила в поперечном направлении листов с высотой гофры более 25 мм, антикоррозийное покрытие на линии среза слегка обгорает. Скорость работы ниже, чем у электропилы и УШМ (болгарки). Особенности:

- необходимо использовать мелкозубчатую пилку для металла длиной 75 мм;

- выбирать возвратно-поступательный режим;

- нужно следить за наклоном пилки – она должна быть под острым углом к поверхности;

- расходные недороги, но часто ломаются.

УШМ (болгарка)

Самый опасный инструмент для профилированного листа. Дело в том, что если вы не поменяете абразивный круг на специальный диск, то просто испортите материал. Повреждается даже цинковое покрытие. Профлист приобретает дефекты не только на срезе. В местах попадания искр образуются коррозионные очаги, которые со временем распространяются и вызывают преждевременное разрушение. А производители в этом случае аннулируют гарантию на материал!

При использовании специального диска может резать во всех направлениях, криволинейно, линия реза тонкая, но могут быть заусеницы. Антикоррозийное покрытие портится из-за нагрева – инструмент высокооборотный. Особенности:

- работать можно только специальным диском с твердосплавными зубьями и толщиной 1 мм – 1,6 мм;

- если инструмент позволяет снизить количество оборотов, сделать это нужно обязательно;

- линию реза обязательно нужно зачистить и покрыть краской.

Хатха-йога как основное направление йоги

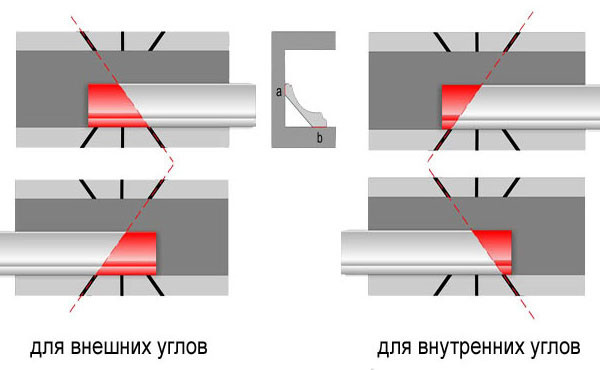

Толщина

Чем тоньше диск, тем легче резка. Более толстый круг испытывает большее сопротивление материала, а значит, резка потребует большего усилия. Тонкие же круги режут значительно легче, быстрее и аккуратнее. Они меньше нагревают материал, но интенсивнее стачиваются. Такие диски — идеальный вариант для маломощных УШМ или аккумуляторных моделей, которые потратят меньше энергии на один рез. Стандартная толщина для диска диаметром 125 мм — 2,3-2,5 мм. Тонкий вариант для диска того же диаметра — 1-1,2 мм.Тонкие круги не опаснее толстых. Бытует мнение, что тонкие отрезные диски по металлу легко сломать на ходу, поэтому многие побаиваются их покупать. На самом деле бояться не стоит, ведь внутри круга, независимо от толщины, есть армирующая сетка. Ну, а если все-таки случится разлет, то осколки будут сравнительно легкими.

Термические способы резки металла

Газовый способ

При такой технологии разрезания металлических изделий используется высокая температура горения газа, а в применении источников электроэнергии необходимости нет, при этом различают следующие ее виды:

Кислородная резка

При такой резке происходит горение металла в кислороде, направляемом в виде струи, которая благодаря своему напору удаляет образующиеся оксиды. При этом не происходит расплавления металла: он горит, оставаясь твердым, в результате чего рамки среза получаются ровными.

Кислородно-флюсовая резка

Такая технология разрезания металла предполагает подачу в область реза флюса в виде порошка. Процесс резания облегчается при этом за счет того, что флюс оказывает на него тройное воздействие:

А) химическое;

Б) термическое;

В) абразивное.

Кислородно-копьевая резка

При таком способе разрезания металла высокая температура обеспечивается за счет сгорания специального кислородного копья, представляющего собой стальную трубку, по которой в зону резки подается кислород.

Основные преимущества газовых способов резки:

А) низкая стоимость;

Б) простота процесса;

В) можно разрезать металлоизделия большой толщины.

Основные недостатки газового метода резки:

А) невысокая точность;

А) повышенный расход материала;

В) требуется дополнительная обработка краев разреза;

Г) незначительная скорость резки;

Д) термическая деформация обрабатываемых изделий.

Газоэлектрическая резка

В этом случае применяется источник электроэнергии. Удаление расплава, образующегося в рабочей зоне, осуществляется с помощью газовой струи. Газоэлектрическая резка может быть двух типов:

А) воздушно-дуговой (при этом расплавленный металл удаляют, используя струю воздуха, подающуюся под большим давлением);

Б) кислородно-дуговой (в этом случае осуществляется подача струи кислорода, вызывающей сгорание нагретого электрической дугой металла и выдувание образующихся оксидов за пределы зоны резки).

Главным недостатком газоэлектрической резки является возникновение науглероживания материала в рабочей области, как следствие горения угольных электродов. Ее используют в основном при необходимости устранить дефекты, имеющиеся у сварных швов.

Плазменная резка металла

Плазменная резка

При таком методе режущим инструментом является создаваемая особым устройством, называемым плазмотроном, струя плазмы с температурой 5—30 тысяч градусов.

Имеются два варианта плазменной резки:

1) с применением высокотемпературной плазменной струи (в этом случае дуга образуется между металлическим наконечником плазмотрона и окончанием электрода, но сама обрабатываемая деталь не является частью электрической цепи);

2) с использованием плазменно-дуговой резки (дуга при этом методе возникает между несгорающим тугоплавким стальным электродом и поверхностью разрезаемого металла).

По сравнению с газовой резкой использование для разрезания металла плазмы дает ряд преимущества, так как обеспечивается:

А) высокая скорость резания;

Б) универсальность применения;

В) точное высококачественное разрезание металлических изделий;

Г) разделка металлов без необходимости применения дорогостоящих газов;

Д) возможность производить резку по сильно искривленному контуру;

Е) более высокая экологическая безопасность.

Недостатки:

А) сложность оборудования и его техобслуживания;

Б) невозможность разрезать изделия с толщиной, превышающей 8—10 см;

В) высокий уровень шума;

Г) дороговизна.

Существуют и другие термические методы разрезания металлов (например, такие, как лазерная или криогенная резка), но они не нашли широкого применения из-за сложности и высокой стоимости используемого оборудования.

Область применения газовой резки металлов

Применение резки газом очень разнообразно: строительные, сельскохозяйственные, бытовые, ремонтные работы и т. п. Данный тип обработки металлов не требует наличия какого-то сложного профессионального оборудования или каких-либо источников энергии. К тому же, оборудование легко перемещается.

При помощи газовой резки свариваются трубы различных диаметров, материалы из алюминия, бронзы, свинца, чугуна. Могут заготавливаться также металлические изделия самой различной формы.

С помощью газового оборудования можно осуществлять резку не только вручную, но и в автоматическом режиме. В автоматическом режиме разрешается использовать изделия диаметром не больше 120 см.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Ленточно-пильная резка

Самый непритязательный с точки зрения оборудования вариант, который способен покрыть большую часть задач по резке металла. Оборудование используемое в данной технологии по сути состоит из электродвигателя и ленточной пилы, а как известно, чем проще конструкция, тем она надежнее. Конечно современные станки оснащаются электронными системами управления, которые в свою очередь усложняют станок, с точки зрения ремонта и эксплуатации, но и дают при этом широкие возможности по резке металла. Размеры и вид металла на таких станках можно резать практически любые, все зависит от выбранной пилы и габаритов самого станка с механизмом подачи.Кроме всеядности таких станков, одним из преимуществ данной технологии является возможность сделать рез под углом, но сделать рез сложной конфигурации по сложной кривой не получится, такова плата за универсальность и простоту технологии.

Лобзик

Для получения фигурного разреза на профнастиле, который невозможно сделать с помощью ножовки, используют лобзик. Ручной инструмент применяют при небольшом объеме работы, а резку большого количества материала выполняют с помощью электроинструмента. Резка лобзиком выполняется быстрее, чем ножницами или ножовкой, но медленнее, чем болгаркой. У этого инструмента есть недостатки:

- Он подходит не для всех марок профнастила. С помощью лобзика можно разрезать материал, если высота волны от 25 мм.

- Лобзик не подходит для продольны разрезов большой длины, работа выполняется долго и неудобно.

Резка профнастила электрическим лобзиком

Многие неопытные мастера задаются вопросом, чем резать профнастил, чтобы не бояться повредить материал. Кровельное покрытие из профилированного листа, как правило, имеет тонкое полимерное покрытие, которое можно повредить даже незначительным абразивным воздействием или высокой температурой. Чтобы снизить негативный эффект от резки, нужно обработать края грунтовкой, мастикой или краской.

Видео описание

Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ — большой или малый — требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Делайте правильный выбор!

Ручные ножницы по металлу

Такой инструмент может разрезать большинство листовых металлов толщиной 0,7-1,0 мм, алюминий — до 2,5 мм. Конструкция ножниц состоит из двух режущих ножей, закреплённых под определённым углом, и двух рукояток. Для удобства пользования (уменьшения усилий при резании) угол крепления составляет от 7 до 12 градусов. Режущие ножи имеют форму клина с углом заострения от 65 до 80 градусов. Наименьший угол позволяет работать с самыми мягкими металлами, наибольший — предназначен для резания твёрдых металлов.

Ножницы по металлу могут быть следующих видов:

- Ножницы для прямого реза можно использовать для того, чтобы разрезать металл по прямой линии или вырезать окружность большого диаметра.

- Чтобы вырезать небольшую деталь по контуру, изготовить криволинейную деталь или сделать в листе металла отверстие применяют ножницы с криволинейными лезвиями.

- Пальцевые ножницы имеют узкие тонкие лезвия и применяются обычно для тех же целей, что и криволинейные. Ножницы могут быть правого или левого реза. Это зависит от расположения верхнего лезвия по отношению к нижнему.

- Стуловые (кровельные) ножницы используются при работе с листовым металлом несколько большей толщины (до 2-3 мм.). Отличительной особенностью таких ножниц является конструкция рукояток, нижняя из которых имеет на конце изгиб. Этим концом стуловые ножницы можно крепить к верстаку и, нажимая на рукоятку всей рукой, увеличить силу резания.

- Силовые ножницы (ножницы Н.А.Васильева). У этих ножниц одна рукоятка состоит из двух рычагов, соединённых между собой шарниром. Специальная конструкция ножниц позволяет производить резку листового металла толщиной до 2,5 мм. Ещё одна особенность силовых ножниц — сменные ножи и наличие дисков для резки металлических прутков диаметром до 8 мм.

- Рычажные ручные ножницы неподвижно закрепляются на верстаке основанием, в корпусе которого находится одно лезвие ножа. Управление вторым (подвижным) ножом осуществляется при помощи рукоятки. Рычажные ножницы используют для резки мягкого листового металла (например, латуни) толщиной до 6 мм и стального листа — до 4 мм.

Болгарка

Болгарка – это народное название угловой шлифовальной машины, которая во времена СССР завозилась в основном из дружественной Болгарии. Этот универсальный инструмент имеет множество применений, в том числе он используется, чтобы резать профнастил. С помощью болгарки можно быстро разрезать большое количество материала, профессиональные мастера выполняют резку пачками. Однако, у этого метода есть 3 существенных недостатка:

- Угловая шлифовальная машина является абразивным инструментом, поэтому при резке профнастила неизбежно возникнут небольшие повреждения, сколы и другие дефекты, ухудшающие коррозийную стойкость материала.

- При выполнении резкий, даже если использовать специальный диск, вылетают частицы металла большой температуры, которые прожигают полимерное покрытие профнастила.

- Алмазный и специальный диск для металла при резке оставляют неровные, рваные края на месте работы, которые нужно обрабатывать дополнительно.

Болгарка

Правила пользования болшаркой

Чтобы защитить края разреза от появления коррозии после обработки болгаркой, они обрабатываются специальной грунтовкой или краской.

Как выбрать установку для резки металла?

Прежде чем покупать плазмотрон нужно подумать над рядом факторов, которые повлияют на работу с заготовками. К ним относятся:

- Толщина разрезаемых листов.

- Скорость проводимых работ. От этого будет зависеть производительность.

- Система управления.

- Наличие дополнительных функций.

- Мощность станка.

Толстые листы лучше разрезать на установках, которые оборудуются подачей азота. Длительные нагрузки лучше выдерживает оборудование, изготовленное из медных деталей. Аппараты для плазменной резки металла должны быть сделаны из качественных, износоустойчивых материалов.

Лучшие производители плазменного оборудования

Машины для плазменной резки металла нужно выбирать учитывая мировых производителей. Лидеры продаж — Hypertherm (Америка), Kjellberg (Германия). Продукция этих производителей имеет высокую производительность, точность проводимых работ, надёжность, износоустойчивость. Однако за оборудование придется заплатить не малые деньги

Многие мастера обращают внимание на китайских производителей, но такие модели имеют низкое качество

Стоимость

Резаки для плазменной резки относятся к дорогому оборудованию. Говоря о цене, их можно разделить на три группы:

- Простые модели — до 500 000 рублей.

- Промышленные станки — до 1 500 000 рублей.

- Профессиональные аппараты — до 5 000 000 рублей.

Цена зависит от мощности, функциональности и габаритов плазматронов.

Промышленные разновидности резки металла

Это разновидности резки, которые характеризуются большим количеством разрезанных деталей за максимально короткий промежуток времени. Таких способов порезать металлические заготовки известно несколько:

- лазерным инструментом;

- плазменная;

- газовым резаком;

- гидроабразивная;

- на резаках с числовым управлением.

Любой из перечисленных методов имеет свои технологические особенности.

Плазменная резка — способ, при котором заготовки или металлы разрезаются струей газа под температурой от 5 до 30 тысяч градусов. При этом электрическим полем разгоняется струя до скорости 15 км/с.

Таким способом легко резать металл листом с толщиной рабочей поверхности 20 см. Получается, что в результате на листе металла образуется разрез без лишних швов. Особым преимуществом является то, что вокруг разреза структура не нагревается и структура металла не разрушается.

Лазерная — также точный вариант резки. Рабочий инструмент в данном случае — луч лазера с точной фокусировкой. Технологически луч плавит металл, он сгорает и испаряется. Если лист металла в толщину больше 1.5 см то зона вокруг разреза требует дополнительного охлаждения. Обычно лазерный метод резки используется для сверхтонких и хрупких материалов.

Гидроабразивная резка — это механический вид воздействия, который не предполагает термического воздействия. В роли инструмента выступает простая вода, которую смешивают с абразивным порошком. Основным преимуществом является то, что нет структурных изменений , поскольку температура воды не выше 90°С.

Разрезка металла на станке с ЧПУ — предполагает технологический процесс, при котором разрезается сразу несколько листов металла. Но в таком случае возможно влияние ржавчины на металл.

Это нужно знать: ермическая обработка металла