Модуль упругости бетона в20

Содержание:

- ПРИЛОЖЕНИЕ 1

- Расстояние от ЛЭП до жилого дома: возможный вред здоровью и безопасный норматив СанПиН

- Нормативное сопротивление

- Детальное определение

- Модуль упругости бетона в20

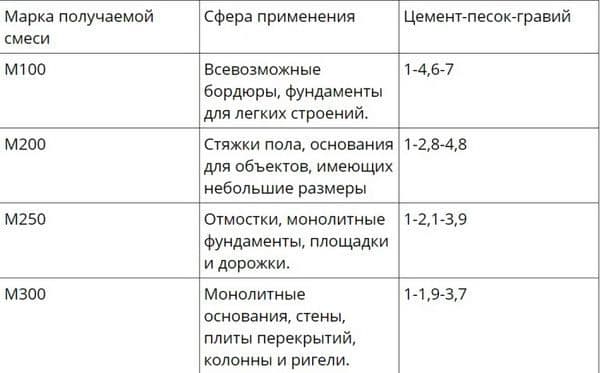

- Виды раствора

- Что это такое

- Способы выравнивания поверхности бетона

- 8.5.3. Модуль упругости и деформации бетона при

- Модуль — поверхность — Большая Энциклопедия Нефти и Газа, статья, страница 3

- Понятия прочности и класса

- алюминий, медь, стекло, железо и многое другое.

- Технологическая карта

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОДЫ НАСЫЩЕНИЯ ОБРАЗЦОВ ВОДОЙ И ЖИДКИМИ НЕФТЕПРОДУКТАМИ

1. Насыщение производят методом капиллярного насыщения.

Степень насыщения контролируют по увеличению массы образца путем периодического взвешивания. Образцы выдерживают в ваннах до полного их насыщения жидкостью. За полное насыщение принимают прекращение увеличения массы образца при двух последующих взвешиваниях.

2. Насыщение производят в ваннах, выполненных из материалов химически стойких к воде и нефтепродуктам и другим жидкостям.

При насыщении тяжелыми нефтепродуктами (минеральные масла, мазуты и т.п.) ванны должны обеспечивать размещение в них образцов в горизонтальном положении.

Высота ванны должна быть не менее чем на 20 мм выше верхней поверхности уложенных в них образцов.

Ванна для насыщения легкими нефтепродуктами (бензин, керосин и т.п.) должна иметь герметически закрывающиеся крышки. Рекомендуется в этом случае в качестве ванн использовать фляги вместимостью 40 л с резиновыми прокладками на крышках.

3. Перед насыщением образцы взвешивают, определяют их массу с точностью не менее 0,5 г.

4. Для насыщения тяжелыми нефтепродуктами образцы помещают в ванны в горизонтальном положении на расстоянии не ближе 20 мм друг от друга и заливают соответствующей жидкостью так, чтобы ее уровень в ванне был от 5 до 15 мм. Далее жидкость по мере насыщения образца периодически доливают. При этом ее уровень должен находиться на расстоянии от 9 до 15 мм от границы между пропитанным и непропитанным бетоном. Последний раз жидкость доливают так, чтобы ее уровень был на 3-5 мм ниже верхней грани образца.

5. При насыщении легкими нефтепродуктами и водой образцы помещают в ванны и заливают жидкость так, чтобы ее уровень был не менее чем на 10 мм выше верхней грани образцов. Ванны должны быть герметично закрыты крышками.

Расстояние от ЛЭП до жилого дома: возможный вред здоровью и безопасный норматив СанПиН

Нормативное сопротивление

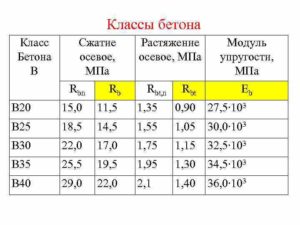

Ранее качеством бетона, отражавшим его противодействие различным видам нагрузок, была марка М. Затем ввели другое свойство, которое получило название класса прочности В. Определить свойства бетонных элементов и ЖБК можно по нормативам, указанным в СП.

Для того чтобы узнать, к какому , его подвергают испытаниям:

- Раствор заливают в кубическую емкость высотой 15 см.

- Затем его уплотняют и оставляют на 28 суток до окончательного затвердения. Температура должна быть +18…+20ºС.

- После этого бетон испытывают путем разрушения под прессом.

Сопротивление изделий из бетона нагрузке по оси (Мпа) — это и есть свойство материала, определяющее данную характеристику. В некоторых случаях, для того чтобы узнать класс раствора, берут образец из призмы высотой 60 см.

Также образец проверяют на растяжение по оси. Это необходимо сделать при расчете сопротивления БК.

Таблицы содержат классы бетона и их значения по норме, поэтому испытания проводить не нужно.

| Вид сопротивления | Нормативные и расчетные показатели для бетона 2 группы на сжатие | ||||||||||

| класс В | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 |

| сжатие по оси | 7,5 | 11 | 15 | 18,5 | 22 | 25,5 | 29 | 32 | 36 | 39,5 | 43 |

| растяжение по оси | 0,85 | 1,1 | 1,35 | 1,55 | 1,75 | 1,95 | 2,1 | 2,25 | 2,45 | 2,6 | 2,75 |

В таблице представлены значения бетона растяжению. Они необходимы при составлении проектной документации.

Показатели могут изменяться в зависимости от различных условий, которые определяются коэффициентами.

| Вид сопротивления | Расчетные показатели RB и RBT 1 группы класса на сжатие | ||||||||||

| класс В | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 |

| сжатие по оси RB | 6 | 8,5 | 11,5 | 14,5 | 17 | 19,5 | 22 | 25 | 27,5 | 30 | 33 |

| растяжение по оси RBT | 0,56 | 0,75 | 0,9 | 1,05 | 1,15 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 |

Таблица показывает, что расчетные сопротивления бетона растяжению и сжатию меньше констант по норме, т. к. они учитывают и другие факторы, такие как:

- тип воздействия на сооружение;

- расположение центра тяжести объекта;

- неоднородность материала.

Определяя противодействие материала нагрузкам, следует учитывать степень его возможной деформации. Для этого берут первоначальное значение этого показателя и делят на коэффициент, который состоит из степени ползучести, возможной деформации изделия в поперечнике и деформации при температурном колебании (-40…+50ºС).

Детальное определение

Приложим к однородному стержню растягивающие его силы. В результате воздействия таких сил стержень в общем случае окажется деформирован как в продольном, так и в поперечном направлениях.

Пусть l и d длина и поперечный размер образца до деформации, а l ′ > и d ′ > — длина и поперечный размер образца после деформации. Тогда продольным удлинением

называют величину, равную ( l ′ − l ) -l)> , а поперечнымсжатием — величину, равную − ( d ′ − d ) -d)> . Если ( l ′ − l ) -l)> обозначить как Δ l , а ( d ′ − d ) -d)> как Δ d , тоотносительное продольное удлинение будет равно величине Δ l l >> , аотносительное поперечное сжатие — величине − Δ d d >> . Тогда в принятых обозначениях коэффициент Пуассона μ имеет вид:

μ = − Δ d d l Δ l . >>.>

Обычно при приложении к стержню растягивающих усилий он удлиняется в продольном направлении и сокращается в поперечных направлениях. Таким образом, в подобных случаях выполнятся 0>»> Δ l l > 0 >>0> 0>»/> и Δ d d 0 > , так что коэффициент Пуассона положителен. Как показывает опыт, при сжатии коэффициент Пуассона имеет то же значение, что и при растяжении.

Для абсолютно хрупких материалов коэффициент Пуассона равен 0, для абсолютно несжимаемых — 0,5. Для большинства сталей этот коэффициент лежит в районе 0,3, для резины он равен приблизительно 0,5.

Существуют также материалы (преимущественно полимеры), у которых коэффициент Пуассона отрицателен, такие материалы называют ауксетиками. Это значит, что при приложении растягивающего усилия поперечное сечение тела увеличивается.

К примеру, бумага из одно

слойных нанотрубок имеет положительный коэффициент Пуассона, а по мере увеличения долимного слойных нанотрубок наблюдается резкий переход к отрицательному значению −0,20.

Отрицательным коэффициентом Пуассона обладают многие анизотропные кристаллы , так как коэффициент Пуассона для таких материалов зависит от угла ориентации кристаллической структуры относительно оси растяжения. Отрицательный коэффициент обнаруживается у таких материалов, как литий (минимальное значение равно −0,54), натрий (−0,44), калий (−0,42), кальций (−0,27), медь (−0,13) и других. 67 % кубических кристаллов из таблицы Менделеева имеют отрицательный коэффициент Пуассона.

Модуль упругости бетона в20

- Классификация

- Виды и таблицы

- Модуль упругости — от чего он зависит

- Заключение

Все растворы склонные к затвердеванию обладают определённой плотностью в застывшем состоянии, поэтому и существует такое понятие, как модуль упругости бетона, по которому и определяется его пригодность к тому или иному виду работ. Помимо этого такие смеси классифицируются еще и по маркам, но марка может включать размеров плотности и имеет более общее понятие.

Именно об этом пойдёт речь ниже, а также вы сможете увидеть здесь демонстрацию тематического видео в этой статье.

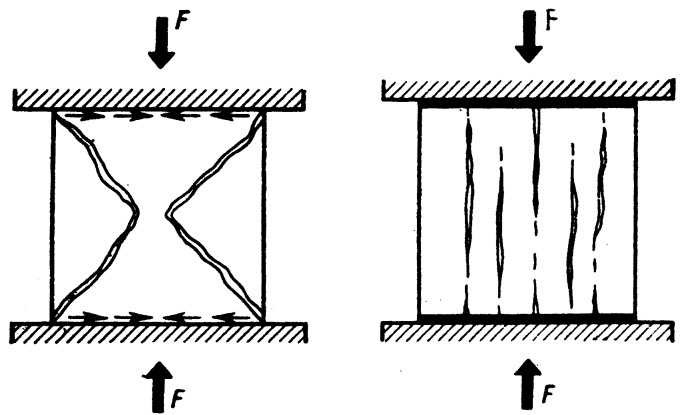

Испытание на растяжение

Виды и таблицы

Заливка плитного фундамента

- Все виды подобных растворов подразделяются на тяжёлые, мелкозернистые, лёгкие, поризованные, а также автоклавного твердения. Вызывает некоторое удивление, что чуть ли не все доморощенные строители об этом не имеют почти никаких знаний, хотя от этого в основном зависит качество возводимой конструкции.

- Сами по себе бетонные изделия являются достаточно твёрдыми материалами, но под воздействием механических нагрузок типа удара, сжатия растяжения и излома даже самый высокий модуль упругости железобетона не может быть вполне достаточным, как абсолютная единица. В связи с этим классификация прочности различается на два основных показателя — сжатие и растяжение, от которых зависит переносимость других нагрузок или упругость.

| Наименование бетона | Модуль упругости начальный. Сжатие и растяжение Eb*103. Прочность на сжатие в МПа | ||||||||||||||||||

| B1 | B1,5 | B2 | B2,5 | B3,5 | B5 | B7,5 | B10 | B12,5 | В15 | В20 | В25 | В30 | B35 | B40 | B45 | B50 | B55 | B60 | |

| Тяжёлые | |||||||||||||||||||

| Естественный цикл затвердевания | — | — | — | 9,5 | 13 | 16 | 18 | 21 | 23 | 27 | 30 | 32,5 | 34,5 | 36 | 37,5 | 39 | 39,5 | 40 | |

| Тепловая обработка при атмосферном давлении | — | — | — | — | 8,5 | 11,5 | 14,5 | 16 | 19 | 20,5 | 24 | 27 | 29 | 31 | 32,5 | 34 | 35 | 35,5 | 36 |

| Автоклавная обработка | — | — | — | — | 7 | 10 | 12 | 13,5 | 16 | 17 | 20 | 22,5 | 24,5 | 26 | 27 | 28 | 29 | 29,5 | 30 |

| Мелкозернистые | |||||||||||||||||||

| А-группа (естественное отвердение) | — | — | — | — | 7 | 10 | 13,5 | 15,5 | 17,5 | 19,5 | 22 | 24 | 26 | 27,5 | 28,5 | — | — | — | — |

| Тепловая обработка при атмосферном давлении | — | — | — | — | 6,5 | 9 | 12,5 | 14 | 15,5 | 17 | 20 | 21,5 | 23 | 24 | 24,5 | — | — | — | — |

| Б-группа (естественное отвердение) | — | — | — | — | 6,5 | 9 | 12,5 | 14 | 15,5 | 17 | 20 | 21,5 | 23 | — | — | — | — | — | — |

| Теплообработка при автоклавном давлении | — | — | — | — | 5,5 | 8 | 11,5 | 13 | 14,5 | 15,5 | 17,5 | 19 | 20,5 | ||||||

| В-группа автоклавного отвердения | — | — | — | — | — | — | — | — | — | 16,5 | 18 | 19,5 | 21 | 21 | 22 | 23 | 24 | 24,5 | 25 |

| Лёгкие и горизонтальные — средняя плотность D | |||||||||||||||||||

| 800 | — | — | — | 4 | 4,5 | 5 | 5,5 | — | — | — | — | — | — | — | — | — | — | — | — |

| 1000 | — | — | — | 5 | 5,5 | 6,3 | 7,2 | 8 | 8,4 | — | — | — | — | — | — | — | — | — | — |

| 1200 | — | — | — | 6 | 6,7 | 7,6 | 8,7 | 9,5 | 10 | 10,5 | — | — | — | — | — | — | — | — | — |

| 1400 | — | — | — | 7 | 7,8 | 8,8 | 10 | 11 | 11,7 | 12,5 | 13,5 | 14,5 | 15,5 | — | — | — | — | — | — |

| 1600 | — | — | — | — | 9 | 10 | 11,5 | 12,5 | 13,2 | 14 | 15,5 | 16,5 | 17,5 | 18 | — | — | — | — | — |

| 1800 | — | — | — | — | — | 11,2 | 13 | 14 | 14,7 | 15,5 | 17 | 18,5 | 19,5 | 20,5 | 21 | — | — | — | — |

| 2000 | — | — | — | — | — | — | 14,5 | 16 | 17 | 18 | 19,5 | 21 | 22 | 23 | 23,5 | — | — | — | — |

| Ячеистые, автоклавное твердение, плотность D | |||||||||||||||||||

| 500 | 1,1 | 1,4 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 600 | 1,4 | 1,7 | 1,8 | 2,1 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 700 | — | 1,9 | 2,2 | 2,5 | 2,9 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 800 | — | — | — | 2,9 | 3,4 | 4 | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 900 | — | — | — | — | 3,8 | 4,5 | 5,5 | — | — | — | — | — | — | — | — | — | — | — | — |

| 1000 | — | — | — | — | — | 6 | 7 | — | — | — | — | — | — | — | — | — | — | — | — |

| 1100 | — | — | — | — | — | 6,8 | 7,9 | 8,3 | 8,6 | — | — | — | — | — | — | — | — | — | — |

| 1200 | — | — | — | — | — | — | 8,4 | 8,8 | 9,3 | — | — | — | — | — | — | — | — | — | — |

Таблица модулей упругости бетона с учётом СНИП 2.03.01-84

Примечание. Не забывайте о том, что при нагрузке конструкции не подвергаются необратимым процессам, вызывающим критические разрушения — их свойства не изменяются. Это следует учитывать при сооружении арок или перекрытий.

Рекомендация

При монтаже тех или иных конструкций всегда следует обращать внимание на таблицы, как того требует инструкция

Модуль упругости — от чего он зависит

Бетонные арки. Фото

В первую очередь, упругость зависит от характеристик наполнителя, к тому же, если отобразить такое влияние на графической схеме, то мы увидим прямолинейное возрастание.

Получается, что чем выше значение модуля, тем больше упругость раствора, где самые высокие показатели у тяжёлых бетонов, так как там используются очень плотные наполнители — щебень и гравий.

Также, на упругость влияет время заливки конструкции или её возраст, но показатели меняются в зависимости от первоначального модуля.

Но в среднем можно сказать, что бетон постоянно набирает крепость примерно в течение 50 лет! Примечательно, что все эти показатели не изменяются под воздействием температуры до 230⁰C, следовательно, вред бетону может быть нанесён только очень сильным пожаром.

Автоклавная обработка

Влияет на показатели процесс затвердевания раствора, который может происходить при термической обработке открытым способом, через автоклав или естественным образом.

Для определения продолжительности возможной нагрузки вы берёте начальный модуль (из таблицы) и умножаете его на коэффициент, который равен 0,85.

для лёгких, мелкозернистых и тяжёлых бетонов и 0,7 для поризованных.

Приготовление бетона своими руками при строительстве дома

Виды раствора

Все подобные материалы подразделяются на несколько видов. Самое интересное заключается в том, что даже не все профессиональные строители знают, что существует несколько разновидностей бетона:

- Тяжелые. Такой вид имеет маркировку М100, М150, М200 и т. д. В состав смеси входят плотные наполнители известняк и гранит. Тяжелый бетон является высокопрочным. Он быстро затвердевает, поэтому его главное предназначение — сборные железобетонные конструкции.

- Легкие. В такой бетон при изготовлении добавляют легкие пористые наполнители, такие как керамзит, пемза, вспученный шлак и другие. Благодаря такому составу материал становится намного легче, поэтому его используют для возведения несущих стен и других ограждающих сооружений.

Что это такое

Основной сезон ведения строительных работ — лето. В этот период погодные условия в максимальной степени располагают к заготовке растворов, установке опор, и т.д. Но поставленной цели не всегда удается добиться в срок, поэтому процесс возведения сооружений может затянуться до поздней осени или даже зимы.

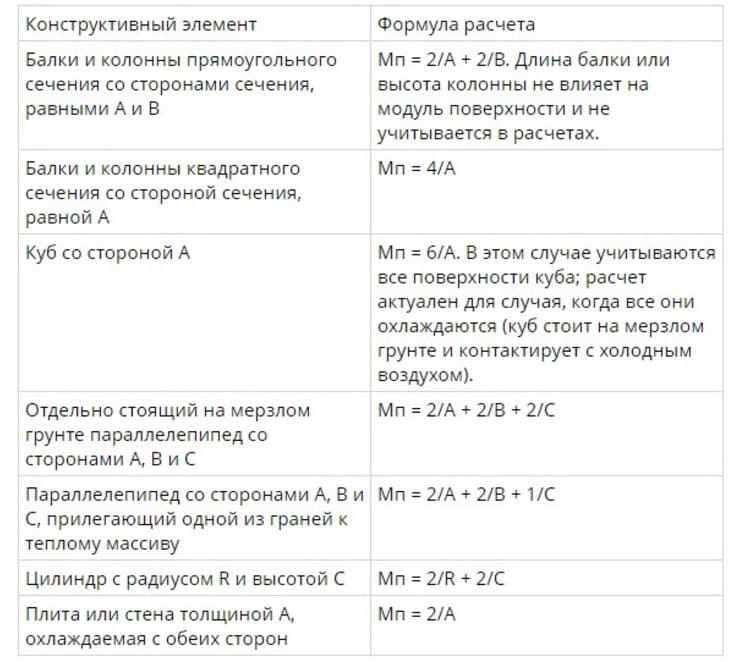

Модуль поверхности бетона — это величина, выраженная через частное площади поверхности конструкции, имеющей контакт с воздухом, и объема смеси.

Определение

Площадь и объем смеси вычисляются с применением формул сферы:

- S = AB.

- S общ. = S1+S2+S3+S4+S5+S6.

- V = ABH.

Здесь приведены формулы для вычисления величин прямоугольного параллелепипеда, т.к. в большинстве случаев раствор закладывают в такую форму. Идеальный вариант с точки зрения времени остывания — сфера, но ее использование не оправдано другими обстоятельствами.

Единицы измерения, полученные в результате вычислений, представляют собой м-1 или 1/м. Происходит это по той причине, что площадь измеряется в м², а объем — в м³. Путем деления первого на второе получается, что единица измерения модуля поверхности бетона = м2/м3 = м2-3 = м-1 = 1/м.

В условиях реальности невозможно представить метр, выраженный в минус первой степени. Это значение изменяется в последующих вычислениях в более понятные единицы измерения согласно законами физики. Практического применения величина не имеет, но при ведении записей отчетов принято записывать все вычисления в полной форме.

Примеры расчета

Для лучшего понимания того, как работает формула модуля поверхности бетона, необходимо увидеть ее в действии. В качестве примера можно взять плитный фундамент с длиной 12 м, шириной 8 м и толщиной 20 см. Единицы измерения лучше сразу подогнать под один стандарт, превратив 20 см в 0,2 м.

Охлаждению подвержены в данной ситуации все поверхности фундамента кроме нижней, т.к. она соприкасается с основанием, обладающим достаточно высокой температурой для того, чтобы не брать эту сторону в расчет.

Вычисления бетонных элементов:

- Вычислить площадь каждой из сторон:

- 8х0,2х2 = 3,2;

- 12х0,2х2 = 4,8;

- 12х8 = 96;

- Найти сумму площадей: 96+3,2+4,8 = 104.

- Вычислить объем поверхности: 8х12х0,2 = 19,2.

- Вычислить значение модуля: 104/19,2 = 5,41(6).

Если речь идет о сложных элементах конструкции, то для вычисления значений их модулей существуют упрощенные формулы.

Некоторые из них представлены ниже:

- Прямоугольные блоки и колонны = 2/A + 2/B.

- Квадратные балки = 4/A.

- Куб = 6/A.

- Цилиндр = 2/R+2/H.

Способы выравнивания поверхности бетона

Выравнивается бетонная поверхность в основном с помощью шлифования, оштукатуривания и самовыравнивающихся стяжек.

В первом случае используют специальные шлифовальные машинки и болгарки со шлифовальными кругами (чашами). Если используют болгарки, то на них ставят шлифовальные диски (чаши) зернистостью 40 — 60, которыми обрабатывают поверхность. Если за один раз не удается получить требуемого результата, то процедуру повторяют. На финальном этапе бетон полируют шлифовальными дисками (чашами) зернистостью от 80, постепенно ее увеличивая. При этом можно использовать сухой или влажный способ обработки поверхности.

Важно! В процессе механической обработке выделяется пыль и могут отлетать небольшие частицы бетона, поэтому необходимо надевать рукавицы, респиратор и очки. Выравнивают стены и потолки также с помощью штукатурки

Используется цементная смесь с крупнозернистым или мелкозернистым песком. При этом для качественного сцепления штукатурки с поверхностью может использоваться металлическая проволочная сетка. Её крепят к поверхности чаще всего с помощью дюбелей. Точек крепления на 1 м2 должно быть не менее двадцати, так этот минимум прописан в СНиП

Выравнивают стены и потолки также с помощью штукатурки. Используется цементная смесь с крупнозернистым или мелкозернистым песком. При этом для качественного сцепления штукатурки с поверхностью может использоваться металлическая проволочная сетка. Её крепят к поверхности чаще всего с помощью дюбелей. Точек крепления на 1 м2 должно быть не менее двадцати, так этот минимум прописан в СНиП.

Полы же выравнивают самовыравнивающимися стяжками. Для этого на предварительно подготовленную (очищенную от пыли и грязи) поверхность наливают специальную самовыравнивающуюся смесь, которая полностью покрывает неровности и углубления. Классическим черновым вариантом является смесь на основе цемента, песка и других наполнителей.

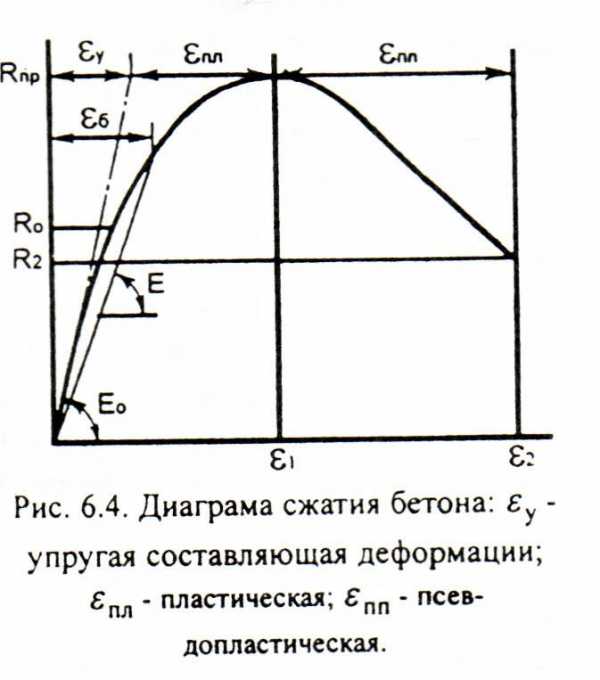

8.5.3. Модуль упругости и деформации бетона при

КРАТКОВРЕМЕННОМ НАГРУЖЕНИИ

Д еформации бетона при приложении нагрузки зависят от его состава, свойств составляющих материалов и вида напряженного состояния. Диаграмма сжатия бетона имеет криволинейное очертание, причем кривизна увеличивается с ростом напряжений (рис. 6.4).

еформации бетона при приложении нагрузки зависят от его состава, свойств составляющих материалов и вида напряженного состояния. Диаграмма сжатия бетона имеет криволинейное очертание, причем кривизна увеличивается с ростом напряжений (рис. 6.4).

С увеличением прочности бетона уменьшается его деформация и кривизна диаграммы  . Низкопрочные бетоны имеют даже нисходящую ветвь диаграммы сжатия. Однако на этом участке сплошность материала уже нарушена, в нем возникают микроскопические трещины, отслоение отдельных частей. В железобетонных конструкциях арматура связывает отдельные части бетона в единое целое и для частных случаев расчета конструкций необходимо учитывать нисходящую ветвь диаграммы сжатия бетона.

. Низкопрочные бетоны имеют даже нисходящую ветвь диаграммы сжатия. Однако на этом участке сплошность материала уже нарушена, в нем возникают микроскопические трещины, отслоение отдельных частей. В железобетонных конструкциях арматура связывает отдельные части бетона в единое целое и для частных случаев расчета конструкций необходимо учитывать нисходящую ветвь диаграммы сжатия бетона.

На характер нарастания деформаций под действием нагрузки влияют также скорость ее приложения, размеры образца, температурно-влажностное состояние бетона и окружающей среды и другие факторы. Деформация бетона включает упругую , пластическую

, пластическую и псевдопластическую

и псевдопластическую части (рис. 6.4):

части (рис. 6.4):

Соотношение между ними зависит от состава бетона, использованных материалов и других факторов. Величина пластической и псевдопластической частей возрастает с увеличением длительности нагрузки, понижением прочности бетона, увеличением водоцементного отношения, при применении слабых заполнителей.

О деформативных свойствах бетона при приложении нагрузки судят по его модулю деформации, т. е. по отношению напряжения к относительной реформации, вызываемой его действием. Чем выше модуль деформации, тем менее деформативен материал. Поскольку диаграмма сжатия бетона криволинейна, то его модуль деформации зависит от значений относительных напряжений

О деформативных свойствах бетона при приложении нагрузки судят по его модулю деформации, т. е. по отношению напряжения к относительной реформации, вызываемой его действием. Чем выше модуль деформации, тем менее деформативен материал. Поскольку диаграмма сжатия бетона криволинейна, то его модуль деформации зависит от значений относительных напряжений , постепенно понижаясь с их увеличением (рис.6.5), причем тем больше, чем ниже марка бетона. Обычно определяют либо начальный модуль деформации бетона Ео, когда преобладают упругие деформации, либо модуль деформации при определенном значении

, постепенно понижаясь с их увеличением (рис.6.5), причем тем больше, чем ниже марка бетона. Обычно определяют либо начальный модуль деформации бетона Ео, когда преобладают упругие деформации, либо модуль деформации при определенном значении , например при

, например при = 0,5.

= 0,5.

На практике используют эмпирические зависимости модуля деформации от различных факторов. Для расчета железобетонных конструкций важна зависимость модуля деформации при  можно определить по формуле:

можно определить по формуле:

,

где R– прочность бетона.

В действительности модуль деформации может заметно отличаться от средних значений. В табл. 6.2 приведены значения модуля деформации при сжатии некоторых видов бетона, показывающие большое влияние на него технологических факторов.

Важное значение для расчета конструкций и оценки их поведения под нагрузкой имеют величины предельных деформаций, при которых начинается разрушение бетона, По опытным данным, предельная сжимаемость бетона изменяется в пределах 0.0015…0,003, увеличиваясь при повышении прочности бетона. Предельную сжимаемость бетона можно также увеличивать, применяя более Деформативные компоненты и обеспечивая достаточно надежное сцепление между ними

Предельную сжимаемость бетона можно также увеличивать, применяя более Деформативные компоненты и обеспечивая достаточно надежное сцепление между ними.

Предельная растяжимость бетона составляет 0,0001…0,0015, т.е. примерно в 15…20 раз меньше его предельной сжимаемости.

Предельная растяжимость повышается при введении в бетон пластифицирующих добавок, использовании белитовых цементов, уменьшении крупности заполнителей или при применении заполнителей с высокими деформативными свойствами и сцеплением с цементным камнем.

Модуль — поверхность — Большая Энциклопедия Нефти и Газа, статья, страница 3

Модуль — поверхность

Дальнейшую классификацию осуществляют по конструктивным и геометрическим признакам, когда множество каждого класса модулей поверхностей делится на подклассы модулей по однотипности сочетающихся поверхностей и далее на группы и подгруппы.

При проектировании модульного технологического процесса предполагается, что уже имеется разработанная технология изготовления модуля поверхностей каждого наименования ( назовем ее технологическим блоком), которая хранится в картотеке или памяти ЭВМ. Рассмотрим каждый из перечисленных этапов.

Режим электропрогрева назначается в зависимости от заданного процента прочности бетона, характера ( модуля поверхности) конструкции, вида опалубки ( толщина, утеплитель), возможности учета увеличения прочности бетона за время его остывания, а также от вида, активности и содержания цемента в бетоне.

В результате проектирования операции должна быть выбрана схема базирования заготовки, определена последовательность обработки модулей поверхностей, рассчитаны затраты штучно-калькуляционного времени и составлена технологическая карта. Проектирование операции предполагает, что известны МП, которые необходимо обрабатывать, и имеется технология изготовления каждого модуля поверхностей.

При выдерживании бетона по способу термоса ориентировочные сроки охлаждения бетона до 0 в конструкциях с модулем поверхности ( отношение поверхности охлаждения в квадратных метрах к объему в кубических метрах) более 2 — 3 определяются по формуле проф.

Так, из плоских поверхностей и поверхностей вращения, рабочих и связующих поверхностей следует стремиться сформировать модули поверхностей таким образом, чтобы их можно было отнести к какой-либо подгруппе класса МПБ.

Так продолжается до тех пор, пока не будут определены все МТБ, обеспечивающие изготовление всех модулей поверхностей.

Основным принципом построения маршрута модульного технологического процесса является формирование операций по обработке не отдельных поверхностей, а модулей поверхностей.

Режим электропрогрева при электродном способе назначается в зависимости от требуемой прочности бетона к моменту окончания прогрева, от модуля поверхности конструкции, вида и активности цемента, а также величины дополнительной прочности, накапливаемой во время остывания прогретой конструкции.

Для тонких конструкций, сильно армированных, небольшой протяженности ( 6 — 8 м) допускается увеличение скорости повышения температуры до 15 в 1 час. Скорость остывания бетона по окончании прогрева не должна превышать 8 в 1 час.

Скорость подъема температуры в бетонных конструкциях с модулем поверхности менее 6 и три большой их протяженности не должна превышать 5 в 1 час, а в железобетонных конструкциях с модулем поверхности более 6 — 8 в 1 час. Для тонких конструкций, сильно армированных, небольшой протяженности ( 6 — 8 м) допускается увеличение скорости повышения температуры до 15 в 1 час. Скорость остывания бетона по окончании прогрева не должна превышать 8 в 1 час.

К таким в первую очередь относятся детали, выполняющие роль кинематических звеньев ( зубчатые колеса, червяки, рейки, винты, рычаги и т.п.), различного рода инструмент ( режущий мерительный слесарный), копиры, шаблоны и др. Представляет большой научный и практический интерес статистическое исследование модулей поверхностей. Принадлежность модуля поверхностей к тому или иному классу тем самым в значительной степени предопределяет уровень требований к качеству и технологии изготовления.

К таким в первую очередь относятся детали, выполняющие роль кинематических звеньев ( зубчатые колеса, червяки, рейки, винты, рычаги и т.п.), различного рода инструмент ( режущий мерительный слесарный), копиры, шаблоны и др. Представляет большой научный и практический интерес статистическое исследование модулей поверхностей. Принадлежность модуля поверхностей к тому или иному классу тем самым в значительной степени предопределяет уровень требований к качеству и технологии изготовления.

Страницы: 1 2 3 4

Понятия прочности и класса

До появления европейских стандартов прочность определялась только по марке, и она показывала среднюю цифру сопротивления на сжатие. Новые стандарты предусматривают определение классов по прочности на степень сжатия и растяжения.

Класс — это способность осевого сопротивления 1 м³ бетона по СП. Неравномерное распределение по всему объему изделия не дает возможности использовать среднеарифметические значения, т. к. на отдельном участке данный показатель может быть больше или меньше.

Класс — это один из главных показателей, который определяет срок службы БК. Определяя класс, учитывается как сжатие элемента по оси, так и растяжение бетона, показатели, которые рассчитываются, учитывая запас прочности посредством его сопротивления в удельных единицах измерения.

По формуле рассчитывается возможность сопротивления конструкций из бетона сжатию: R=Rn/g, где g — коэффициент степени прочности, который принимается за 1 при условии, что структура раствора является однородной.

Для расчетов берут и дополнительные данные, такие как:

- Удельное электросопротивление раствора.

- Влагостойкость. С помощью этих показателей определяется наибольшее давление жидких субстанций, которые способны выдержать ЖБК.

- Воздухопроницаемость. Она имеет отношение к прочности, и ее постоянное значение колеблется от 3 до 130 с/см³.

- Морозоустойчивость. Обозначается латинской буквой F, а цифры от 50 до 1000 указывают число замораживаний и размораживаний.

- Теплопроводность. Чем больший объем воздуха содержит изделие, тем меньше его плотность и теплопроводные характеристики.

Трещины по вертикали в тестируемых изделиях из призмы возникают под действием силы тяжести поперечных нагрузок. Прочностные качества бетона увеличиваются при его стягивании металлическими обручами.

Но в период эксплуатации изделия на нем появятся трещины, и оно разрушится. Такая отсрочка разрушения имеет название «эффект обоймы». Стальной обруч, который сжимает конструкцию, можно заменить металлической арматурой различных видов (сетка, спираль, прутья).

Она укладывается в раствор горизонтально:

- Марка указывает среднюю степень прочности куба раствора RB и выражается в кг/см².

- Класс указывает на прочность куба раствора с точностью до 0,95 и выражается в Мпа. Неоднородность его прочности варьируется от Rmin до Rmax.

относится к виду «тяжелых» и используется в различных областях строительства, т. к. имеет высокую степень прочности, обеспечивая длительный срок эксплуатации различных промышленных и жилых объектов. Благодаря его прочности конструкции имеют высокую степень сопротивления сдвигам и нагрузкам на изгиб. Такие изделия смогут выдерживать наибольшие нагрузки.

Прочность составляет 327 кгс/см², поэтому он предназначен для заливки фундамента, изготовления плит, балок и других монолитных изделий.

алюминий, медь, стекло, железо и многое другое.

| Материал | Коэффициент линейного теплового расширения | |

| (10-6 м/(мK)) / ( 10-6 м/(мoС)) | (10-6 дюйм/(дюйм oF)) | |

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS — стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72.2 |

| Ацетат бутират целлюлозы (CAB) | 25.2 | 14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3.7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 — 46.4 |

| Кальций | 22.3 | 12.4 |

| Каменная кладка | 4.7 — 9.0 | 2.6 — 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 — 1.4 | 0.43 — 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12.3 |

| Медноникелевый сплав 30% | 16.2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 — 14.1 | 3.1 — 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55.6 |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3.9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат — армированный стекловолокном | 21.5 | 12 |

| Полипропилен — армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55.8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен — армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен — терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 — 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6.5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7.3 — 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29.7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

| Эфир виниловый | 16 — 22 | 8.7 — 12 |

www.dpva.ru

Технологическая карта

Это основной документ, в котором имеются сведения об укладке бетона, его технические характеристики, перечисление людей, принимающих участие в кладке. Еще в нем указан температурный режим, при котором затвердевание будет максимальным. Технологическая карта считается важным документом для инженерно-технических работников, строительных и проектных организаций.

Также она может использоваться производителями работ, мастерами и бригадиром в процессе кладки материалов. Обязательным является указание авторства технологической карты.

Она состоит из нескольких категорий. К основным относятся: область применения, организация и технология выполнения работ с указанием требования к качеству, потребность в материально-технических ресурсах, а также перечисление необходимых элементов, которые будут использоваться при кладке материала.

Обязательным элементом технологической карты является наличие решения по технике безопасности, а также технико-экономические показатели. Хотя этот документ составляется под конкретную область, здесь также считаются обязательными примеры определения модуля поверхности, пользования технологической картой и определения прочности бетона.

Технологическая карта является документом, по которому будет определяться уровень практичности и качественности бетона. Обязательным ее элементом считается расчет модуля поверхности бетона.