Справочник строителя

Содержание:

- Добавки в бетон для повышения прочности

- Преимущества и недостатки

- Дополнительная информация:

- Достоинства материала

- Особенности затвердевания

- Выбираем отвердитель для бетона

- Чем заменить отвердитель и разделительный компонент для изготовления печатного бетона

- Пластификатор для бетона из подручных средств

- Видео описание

- Коротко о главном

- Классификация

- Вырезать ткань для сиденья

- Использование модели CMYK

- Основные ускорители твердения бетона

- МЕТОДИКА ОПРЕДЕЛЕНИЯ КЛАССА БЕТОНА ПО ПРЕДЕЛЬНО ДОПУСТИМОЙ ТЕМПЕРАТУРЕ ПРИМЕНЕНИЯ СО СРЕДНЕЙ ПЛОТНОСТЬЮ 500 кг/м3 И МЕНЕЕ

- Способы производства литьевого камня

- Материалы для печатного бетона

- Что такое упрочняющая пропитка для бетона

- Выводы

- Делаем выводы

Добавки в бетон для повышения прочности

Вопреки устоявшемуся мнению бетон не является монументальным. С истечением времени, постройки и изделия под воздействием внешних факторов подвергаются износу и разрушению. Как итог – наступает необходимость ремонтно-восстановительных работ. Это всегда влечет немалые вложения.

Суть проблемы заключается в многокомпонентности смеси: никакая технология не способна создать равнодисперсную смесь из составляющих различного размера. Включения неодинаково реагируют на механическое и климатическое воздействия, и связь между ними разрушается.

Значительным продвижением в этом плане стало армирование. Железобетонные конструкции обладают большей долговечностью, а прочностные характеристики улучшены в разы.

Кроме армирования сейчас существует целая гамма химических добавок. Они вводятся в процессе перемешивания и модифицируют готовый замес во всем объеме. Подразделяются на несколько видов по предназначению:

- Пластификаторы. Основным назначением является придание текучести смеси. Это облегчает заполнение формы раствором, уменьшает пористость. В результате прочностные характеристики улучшаются до полутора раз, повышается морозоустойчивость и сопротивление влаге.

Наблюдается снижение расхода цемента до 20% на замес.

Противоморозные добавки кроме упрочнения готовой конструкции увеличивают застывание под воздействием низких температур. Позволяют проводить работы в условиях до –30 градусов, увеличивают водонепроницаемость. Улучшенная гомогенность раствора исключает негативные последствия транспортировки. Работать со смесью становится гораздо проще.

Ускорители набора прочности уменьшают время застывания раствора, улучшают марочную прочность. Данный тип модификаторов применяется при производстве бетонных плиток и пенополистиролбетонов

Важное значение имеет ускорение этапов операций в технологическом процессе производства. Изделия приобретают более привлекательный внешний вид, незначительно возрастает прочность.

Преимущества и недостатки

Положительные качества

- Простота использования. Достаточно единожды ознакомиться с инструкцией, чтобы сразу разобраться в функционале устройства. Также стоит отметить, что NEVA 4513 является настенным агрегатом и его легко устанавливать.

- Примитивность конструкции. Простейшая «начинка» способна обеспечить не только стабильное выполнение своих функций, но и повышенную надежность.

- Несмотря на вышеуказанный пункт, данная модель имеет встроенную систему безопасности. Она способна контролировать подачу газа и температуру нагрева.

- По меркам проточных водонагревателей, NEVA 4513 обладает хорошими техническими параметрами.

- Котел имеет вполне доступную цену, как и новые детали для него в случае их замены.

- Практически все основные элементы нагревателя пригодны для ремонта.

- Модель имеет небольшие размеры и приятный глазу дизайн.

Теперь перейдем к минусам, список которых был составлен по отзывам покупателей.

Негативные моменты

- Неисправности возникают слишком часто. Конечно, нагреватель легко поддается ремонту, а запчасти стоят недорого, но перебои в работе вряд ли кого-то обрадуют.

- Повышенный уровень шума.

- Неисправности автоматического розжига. По словам пользователей, с данной проблемой придется столкнуться спустя один-два года работы котла.

- Если напор воды слишком низкий, котел начинает перегреваться.

- Если напор воды, наоборот, слишком сильный, котлу не хватает мощности, чтобы справиться с обогревом.

Дополнительная информация:

Ускоритель твердения – комплексная добавка, относящаяся к классу суперпластификаторов и ускорителей набора прочности. Состоит из натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы с добавлением комплекса ускоряющего набор прочности. Добавка не содержит соединения хлора.

1. Применение ускорителя набора прочности

1.1.Суперпластификатор рекомендуется применять в производстве сборного железобетона, в том числе преднапряженного, в производстве конструкций из монолитного тяжелого бетона классов по прочности на сжатие В15 и выше, в производстве конструкций из мелкозернистого бетона классов по прочности В10 и выше, в производстве конструкций из легкого бетона, а также для производства густоармированных конструкций, тонкостенных конструкций и конструкций со сложной конфигурацией. Максимальная эффективность суперпластификатора достигается при изготовлении высокоподвижных смесей П4 и П5 и при получении высокопрочных бетонов В40 и выше, а также при получении бетона с высокими показателями по прочности в ранние сроки твердения (1-2 суток).

2. Технологическая эффективность применения комплексной добавки

2.1. Применение суперпластификатора и ускорителя набора прочности позволяет:

- увеличить подвижность бетонной смеси от П1 до П5 без снижения прочности и долговечности бетона (при неизменном содержании воды и цемента);

- увеличить прочностные характеристики бетона на 25 % и более (за счет сокращения расхода воды при неизменных расходе цемента и подвижности бетонной смеси);

- увеличить показатели по прочности бетона в ранние сроки (1-2 суток) на 50 % и более;

- ускорить процесс набора прочности бетона, по сравнению с бетонами с добавлением пластификатора, пластификатора СП-3 или суперпластификатора С-3;

- при дозировке 1% и более увеличить сохраняемость подвижности бетонной смеси;

- сократить время на достижение бетоном распалубочной прочности;

- получить бетоны с высокими водонепроницаемостью (W10 и более), морозостойкостью (F400 и более) и коррозионной стойкостью;

- снизить расход цемента в равноподвижных смесях на 20-25%;

- значительно сократить время и энергетические затраты на тепло-влажностную обработку бетона;

- значительно сократить время и энергетические затраты на вибрирование бетонной смеси, а в ряде случаев и полностью отказаться от вибрирования.

2.2. Влияние суперпластификатора и ускорителя набора прочности на подвижность бетонной смеси и прочностные характеристики бетона:

| Добавка | Бетонная смесь | Прочность бетона на сжатие, МПа, в возрасте, суток | |||||||

| Состав | Дозировка, % | В/Ц | Расход цемента, кг/м3 | ОК, см | Плотность, кг/м3 | 1 | 2 | 7 | 28 |

| Контрольный | — | 0,5 | 358 | 3 | 2395 | 5,7 | 13,6 | 26,8 | 39,6 |

| Реламикс Т-2 | 0,6 | 0,5 | 351 | 21 | 2380 | 6,5 | 15,0 | 29,5 | 41,8 |

| Реламикс Т-2 | 1 | 0,46 | 352 | 21 | 2381 | 7,4 | 17,8 | 32,2 | 45,5 |

| Реламикс Т-2 | 0,6 | 0,44 | 350 | 3 | 2388 | 8,8 | 20,4 | 37,5 | 49,4 |

| Реламикс Т-2 | 1 | 0,42 | 352 | 3 | 2390 | 10,3 | 23,8 | 44,2 | 51,5 |

| Реламикс Т-2 | 0,6 | 0,5 | 275 | 3 | 2388 | 6,4 | 14,8 | 28,2 | 39,5 |

Испытания проведены по ГОСТ 10181 и ГОСТ 10180 на следующих материалах:

- портландцемент ПЦ 500 Д0, соответствующий ГОСТ 10178-85;

- песок кварцевый Мкр.=2.5, соответствующий ГОСТ 8736-85;

- щебень гранитный фракции 5-20 мм, соответствующий ГОСТ 8267-93;

- вода, соответствующая ГОСТ 23732-79.

3. Внешний вид и свойства суперпластификатора и ускорителя

3.1. Суперпластификатор и ускоритель набора прочности производится в сухой и жидкой форме: в виде водорастворимого порошка коричневого цвета или водного раствора темно-коричневого цвета, имеющего концентрацию не менее 32%.

4. Дозировка комплексной добавки

4.1. Суперпластификатор и ускоритель набора прочности добавляется в бетонные смеси в виде водного раствора рабочей концентрации в количестве 0,6-1,0 % сухого вещества от массы цемента.

5. Хранение добавки

5.1. Гарантийный срок хранения суперпластификатора составляет 1 год. Добавка в сухой форме должна храниться в заводской упаковке на закрытых складах любого типа. Добавка в жидкой форме должна храниться в закрытых емкостях при температуре не менее плюс 10°С.

Достоинства материала

Полибетон обладает рядом положительных качеств, позволяющих использовать материал тогда, когда классический бетон не обеспечивает нужного результата.

Благодаря гладкой поверхности, легко удалять загрязнения.

Благодаря гладкой поверхности, легко удалять загрязнения.

К преимуществам композитного состава относятся такие характеристики:

- Устойчивость к повышенной влажности. Капли воды быстро испаряются с поверхности, не успевая впитаться.

- Нечувствительность к перепадам температур. Изделия не деформируются при быстром нагревании или охлаждении. Качество материала не зависит от числа циклов заморозки. При производстве бетонных смесей вместо традиционного цемента или силиката используют полимер.

- Устойчивость к агрессивным веществам. Покрытие не повреждается под воздействием дезинфицирующих средств и растворителей. Это позволяет отказаться от использования дополнительных способов обработки поверхности.

- Возможность восстановления поврежденных участков. Композитный массив реставрируется путем применения специальных смесей.

- Увеличенная прочность. При небольшом весе эта характеристика не уступает таковой у классического бетона.

- Гладкость поверхности. При изготовлении изделий не образуются неровности. Материал не скользит, не стирается. Это позволяет избежать загрязнения покрытия. При необходимости поверхность моется привычными способами.

- Возможность повторной переработки. Материал используется в создании технологических отходов. Это снижает себестоимость продукта, производимого по безотходной технологии.

Особенности затвердевания

Что такое отвердение бетона и как оно происходит

Как известно, в качестве связующего вещества, в бетоне используют цемент. При его взаимодействии с водой возникает химическая реакция, которая приводит к возникновению каменистых новообразований, которые и скрепляют друг с другом наполнитель – щебень и песок.

Отрезок времени, во время которого образуются начальные связи между наполнителем, называется схватыванием. Однако, сразу после образования этих связей твердость бетона очень низкая. Поэтому для набора прочности им требуется еще некоторое время.

Так как процесс затвердевания достаточно долгий, за это время вода, без которой набор прочности невозможен, успевает улетучиться. Чтобы не допустить высыхание раствора раньше времени, после заливки его укрывают полиэтиленовой пленкой или рубероидом, а также периодически смачивают водой.

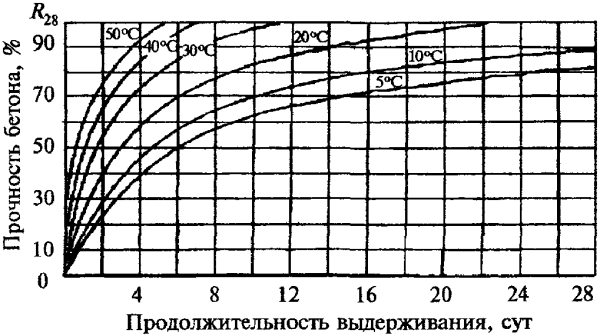

График затвердевания бетона и набора прочности

Время затвердевания

Домашних мастеров, которые впервые занимаются бетонными работами, всегда интересует – сколько твердеет бетон? Данный процесс зависит от ряда факторов, таких как температура окружающей среды, влажность воздуха и т.д. Однако, при нормальных условиях этот срок составляет 28-30 суток.

После окончания срока затвердевания, конструкцию можно подвергать расчетным нагрузкам. Надо сказать, что даже после окончательного затвердевания, материал продолжает набирать прочность. Этот прирост дает гарантию надежности бетонных конструкций.

Наиболее же активный набор прочности происходит в первые 5-7 суток после заливки. За этот срок материал набирает до 70 процентов прочности.

Надо сказать, что при увеличении срока затвердевания раствора, характеристики материала улучшаются. Поэтому в некоторых случаях срок затвердевания бетона специально замедляют. Как правило, это происходит при возведении сооружений, которые впоследствии будут подвергаться воздействию влаги.

К таким относятся:

- Пирсы;

- Плотины;

- Дамбы и т.д.

На фото — обработка бетонных блоков в автоклаве

Выбираем отвердитель для бетона

Бетонные полы часто «пылят» – утверждение, которое не вызывает споров среди строителей, не всегда наталкивает на правильные действия. С физическое точки зрения, пыль – это не что иное, как следы постепенного разрушения бетона.

Секрет успеха кроется в правильно определение типа поверхности, иначе обеспыливающее вещество не достигнет цели.

При покупке отвердителя стоит убедиться, что в его составе не содержатся вредные вещества

Уменьшить вероятность неосознанных ошибок помогут приведенные ниже практические рекомендации:

- В старом доме, где напольное покрытие подвергается воздействию постоянных нагрузок и влажности, проводится флюатирование. В основе этого процесса находится смачивающие вещества неорганической природы.

- Для того чтобы флюаты от «Герокрит» или другого производителя достигли цели, необходимо чтобы натуральный обеспыливатель был разведен в воде в соотношении 20 мл на каждый 1 л воды. Помимо этого, состав должен равномерно наноситься – не боле 1,5 мл на каждый метр квадратный поверхности.

- Если во время работы образовались небольшие участки, где наблюдается избыток или нехватка вещества, их необходимо как можно быстрее разровнять. В противном случае, на топпинговых полах образуются места с пониженным уровнем прочности.

При работе с отвердителем необходимо соблюдать равномерность нанесения. Вне зависимости от того, какую поверхность напольного покрытия необходимо укрепить, максимальный уровень расхода не должен превышать 1,5мл/1 метр квадратный. Во время работы нужно постоянно следить за тем, чтобы раствор ложился равномерно.

Чем заменить отвердитель и разделительный компонент для изготовления печатного бетона

Чем можно заменить отвердитель и разделительный компонент при изготовлении печатного бетона? Можно ли обойтись без них?

Павел

Ответ эксперта

Здравствуйте, Павел!

Пигментный отвердитель, который используется при изготовлении печатного бетона, нужен не только для того, чтобы окрасить его поверхность в нужный цвет. Это вещество проникает в поверхностный слой песчано-цементной смеси, делая её более прочной и устойчивой к воздействию атмосферных факторов.

На сегодняшний день простой и дешёвой полноценной замены этому веществу не существует. Конечно, оригинальный состав для удешевления стоимости покрытия можно заменить обычным красителем для бетона, но только это не даст того внешнего вида и прочности, который обеспечит цветной отвердитель таких производителей как Increte Systems или Green House.

В Сети можно встретить информацию о том, что неплохой результат даёт смешивание простого пигментного порошка с жидким стеклом, однако рекомендовать эту смесь как полноценную замену фирменному отвердителю мы не будем ввиду отсутствия практического опыта. Кстати, можете проверить эффективность подобного рецепта и поделиться результатами эксперимента с сообществом.

Что касается разделительного состава (топпинга), то его можно успешно заменить несколькими материалами. Неплохой результат получают, используя строительный тальк, который даёт превосходную отлипаемость и позволяет получать гладкую структуру. Можно использовать и упоминаемые выше порошковые железноокисные пигменты, однако по части стоимости они не сильно уступают оригинальному разделителю.

Если же хочется получить «много, недорого и сразу», то можно и вовсе отказаться от цветного отвердителя, а топпинг заменить обычным отработанным моторным маслом. Конечно, это не даст возможности получить нужный цвет и текстуру, но штамп всё равно преобразит простой бетон, сделает гладкую поверхность оригинальной и выразительной.

pol-master.com

Пластификатор для бетона из подручных средств

При необходимости пластификатор можно заменить следующими простыми и недорогими подручными средствами:

ПВА

Поливиниацетатную эмульсию добавляют непосредственно в бетон в процессе его замешивания или предварительно растворяют в тёплой воде (0,5-1, кг разводят в 10 литрах воды) используя её для приготовления цементно-песчаной смеси.

Для придания бетону пластичности, прочности и устойчивости к истиранию доля ПВА к массе цемента должна быть 10% (для стяжек, штукатурки) ,20% (растворы для кладки керамической плитки). Не рекомендуется использовать ПВА в качестве пластификатора в растворах для кладки стенового кирпича, облицовки наружных поверхностей.

Для использования в качестве пластификатора подходит клей ПВА-МБ (универсальный).Источник md.all.biz

Моющие средства

Для приготовления самого простого, но при этом эффективного пластификатора 200 мл жидкого мыла или стирального порошка растворяют в небольшом количестве тёплой воды. Полученный раствор используют для приготовления бетона из одного мешка цемента.

Несмотря на то, что такая добавка позволяет улучшить текучесть и устойчивость к низким температурам, её не рекомендуют вводить в состав смесей для отделочных работ. Дело в том, что при засыхании смеси с добавкой моющего средства или порошка, на её поверхности могут появиться хорошо заметные большие белёсые пятна, которые очень сложно удалить.

Гашеная известь

При приготовлении бетонной смеси на 20 кг цемента добавляют 5-6 кг предварительно растворенной в воде гашеной извести. Использование такой простой и недорогой добавки делает бетон более пластичным и текучим.

Видео описание

О том, как правильно добавлять пластификатор в цементный раствор смотрите в следующем видео:

Коротко о главном

Таким образом, необходимо помнить, что пластификатор для бетона – это такое вещество, которое позволяет сделать раствор более текучим и удобоукладываемым, она делает монолитные бетонные конструкции более прочными, устойчивыми к воздействию низких температур, влаги. Кроме того пластификаторы уменьшают расход бетонного раствора, предотвращают его расслаивание в процессе транспортировки, хранения.

Несмотря на довольно высокую цену, пластификаторы очень активно применяются не только в строительстве крупных объектов, но в частном домостроении. Большая популярность таких добавок обусловлена не только их положительным влиянием на основные свойства бетонной смеси, но и огромным и разнообразным их ассортиментом.

При необходимости пластификаторы можно не только приобрести в любом строительном магазине, но и довольно легко и быстро сделать своими руками из моющих средств, клея ПВА, гашеной извести.

О том, что такое пластификатор для бетона, для чего он нужен и как его применять, можно узнать также в любом крупном строительном супермаркете у консультанта отдела, где продаётся такая добавка.

Классификация

По характеру воздействия на выделяют такие типы химических средств:

- Добавки, не изменяющие свойств компонентов цементного теста. Такие средства повышают растворимость ингредиентов и снижают температуру кристаллизации воды.

- Активаторы гидратации. Добавка смешивается с цементом. Силикатные компоненты строительного материала разрушаются. Цемент быстрее растворяется в воде, снижая температуру ее кристаллизации.

- Ускорители , принцип действия которых основывается на реакциях обмена. Способствуют образованию гелей и гидроксидов кальция, из-за чего вода начинает замерзать при более низкой температуре.

- Добавки, приводящие к выработке тепла при растворении цемента.

Вырезать ткань для сиденья

Использование модели CMYK

С помощью цветовой модели CMYK тоже можно отыскать нужный оттенок хаки. Эта схема формирования тонов широко применяется в полиграфии для триадной печати, она включает голубой, пурпурный, желтый цвета, а также тон маджента (часть пурпурного спектра). Используя графические редакторы, можно точно подобрать пропорции смешивания красок для получения камуфляжного тона. Созданный цвет применяется в графическом дизайне. Он будет выглядеть именно так, как задумал пользователь, ведь компьютерное моделирование помогает исключить ошибки, возникающие при ручном смешивании красок.

Основные ускорители твердения бетона

Комментариев:

Рейтинг: 27

- Типы отечественных добавок твердения бетона:

- Добавки иностранных изготовителей:

В строительстве для бетонирования конструкций используются ускорители твердения бетона с увеличением показателей прочности, чтобы сократить время его выдержки и ускорить строительный процесс в целом. Внедрение ускорителей схватывания выступает в роли технологического эффективного приема, который позволяет уменьшить себестоимость товара и увеличить экономико-технические данные деятельности организации.

При изготовлении любого раствора с использованием бетона можно использовать специальные добавки, повышающие прочность и ускоряющие процесс твердения.

Также ускоритель твердения позволяет бетонировать конструкции при минусовой температуре. Это позволяет замораживать бетон до показателя, который является ниже расчетного, не опасаясь его размораживания благодаря резкому сокращению объема свободной воды. В качестве ключевого критерия эффективности добавок бетонного схватывания выступает ускорение данного процесса на 25% и выше при температуре 20°С.

Типы отечественных добавок твердения бетона:

Калия карбонат способствует быстрому твердению бетона.

- Калия карбонат. Имеет вид порошка белого кристаллического — соль с яркими щелочными показателями; может занимать до 5% цементной массы. Бетонная смесь схватывается быстро и приобретает крупнопористую структуру.

- Кальция хлорид. Является порошком кристаллическим белым, который способен расплываться при длительном нахождении на открытом воздухе.

- Кальция нитрат. Является кристаллами бесцветными, обладающими хорошей растворимостью в воде.

- Кристаллогидрат технический натрия сульфата. Является отходом создания аскорбиновой кислоты. Нельзя применять в конструкциях, находящихся под влиянием тока постоянного.

- Лигнопан Б2. Ускоритель твердения, обладающий пластифицирующим действием. За счет отсутствия хлоридов в составе не способствует возникновению коррозии арматуры, а еще бетона. Используется для создания изделий с безопалубочным формированием. Дозировка — 0.6-1.5%.

Cementol Omega P производится в Словении и используется в качестве отвердителя бетонной смеси.

- Addiment BE2 (Германия). Сверхмощный ускоритель твердения, который применяется для бетонного торкретирования, а еще работ по ремонту. Дозировка в порошковом виде — 2.0-4.5%.

- Addiment BE5 (Германия). Ускоритель, который применяется для создания бетонных продуктов и зимнего строительства. Дозировка в порошковом виде — 1.0-2.1%.

- Addiment BE6 (Германия). Жидкость-ускоритель, рекомендуемая для выполнения работ по ремонту.

- Cementol Omega P (Словения). Используется для бетонной смеси и раствора. Дозировка — 1.0-2.5%.

- Tiksocret P (Словения). Обладает очень сильным ускорением застывания торкретбетона. Дозировка в порошковом виде — 2.0-4.0%.

- Лития карбонат (Италия). Нашел применение в создании бетонной смеси и раствора на базе высоко алюминатного цемента.

Работа добавок твердения пенобетона и бетона основывается на активизированном процессе цементной гидратации, которая приводит к более быстрому созданию гелей, забирающих в свои ячейки больший объем жидкого вещества.

В результате этого происходит ускоренное схватывание бетона, а также повышается интенсивность прочности камня цементного.

Действие ускорителей, которые принимают участие в реакциях обмена, весьма неоднообразно. Под их воздействием увеличивается поверхностная площадь цементного камня и сокращается средний пористый размер. Наряду с развитием строения микропор увеличивается интенсивность связывания влаги под воздействием адсорбционных сил. Объем связанной влаги адсорбционным путем под влиянием добавок способен возрастать до 1.3 раза, основываясь на концентрации и типе ускорителя.

Результатами проверок было подтверждено, что ускорители твердения оказывают позитивное влияние на строение камня цементного на каждом из его уровней: объем микропор увеличивается, а объем макропор уменьшается на фоне незначительного изменения общей пористости материала.

МЕТОДИКА ОПРЕДЕЛЕНИЯ КЛАССА БЕТОНА ПО ПРЕДЕЛЬНО ДОПУСТИМОЙ ТЕМПЕРАТУРЕ ПРИМЕНЕНИЯ СО СРЕДНЕЙ ПЛОТНОСТЬЮ 500 кг/м3 И МЕНЕЕ

Проверка соответствия класса бетона по предельно допустимой температуре

применения со средней плотностью 500 кг/м3 и менее производится по величине

изменения средней плотности жаростойкого бетона после его нагревания.

Из жаростойкого бетона изготовляют шесть кубов

размером 7x7x7 см. Кубы в зависимости от состава твердеют в условиях,

предусмотренных п. .

После твердения все кубы высушивают при температуре 105 ± 5 °С, а затем три

куба нагревают до предельно допустимой температуры применения бетона, указанной

в табл. и охлаждают вместе с

печью.

После сушки и нагревания определяют среднюю плотность образцов.

Величину изменения средней плотности жаростойкого бетона после

нагревания в процентах определяют по формуле

m = ρt/ρK100

где ρt— средняя плотность бетона после нагревания

до предельно допустимой температуры применения, кг/м3; ρK— средняя плотность бетона после высушивания,

кг/м3.

Если величина изменения средней плотности бетона

после нагревания его до предельно допустимой температуры применения не

превышает 10 %, то бетон соответствует заданному классу, а если увеличение

средней плотности больше, то жаростойкий бетон не соответствует установленной

марке и он бракуется.

Способы производства литьевого камня

Процесс изготовления бетонополимера может быть непрерывным или периодическим.

Непрерывное производство

В этом случае мы говорим о крупном производстве, для которого потребуется приобрести соответствующее оборудование:

- Вибростол.

- Мешалку.

- Компрессорную систему с пистолетом.

- Силиконовые матрицы.

- Вытяжку.

- Шлифовальные и полировочные машины.

Чтобы приобрести все необходимое придется потратить порядка 250 000 рублей. Даже если учесть, что часть оборудования вы изготовите своими силами, самые дорогостоящие инструменты придется приобретать. Поэтому мы не будем останавливать на этом способе производства и рассмотрим более доступную технологию.

Материалы для печатного бетона

Цветной отвердитель

Этот материал одновременно упрочняет поверхность бетона и окрашивает его. Как уже отмечалось, широкая гамма цветов позволяет добиться различных оттенков. Изготавливается в виде сухой смеси, фасуется в пластиковые ведра или мешки. После того, как вода с поверхности свежего бетона исчезает, наносится данная смесь, а затем втирается специальными стальными гладилками в бетон.

Особенности отвердителя:

– повышает твердость и плотность верхнего слоя бетона;

– покрытая поверхность становится устойчивой к влиянию ультрафиолета, а также солей (включая морские) и щелочей;

Расход отвердителя на 1 м.кв. бетона составляет от 2 до 4 кг, в зависимости от условий эксплуатации бетона и от производителя отвердителя (для светлых цветов немного больше).

Выпускается такими фирмами, как «Green House» (Россия), «Increte Systems» (США) и др. Приблизительная стоимость за 1 кг – от 60 руб. (1,5 дол. США).

Примечание: Курс доллара США рассчитан на момент осени 2014 года.

Разделитель для бетона

Его применяют для того, чтобы полиуретановые пресс-формы, создающие структуру поверхности бетона, не цепляли отвердитель и не отрывали его от бетонной основы. Данный компонент также содержит краситель, что помогает создавать оригинальные переходы на поверхности бетона. Представляет собой специально подобранную производителями сухую смесь, которая наносится только после затирки цветного отвердителя в бетон. Для лучшего эффекта рекомендуется нанесение в два слоя. Окрашивается в несколько цветов для создания переходов с цветом отвердителя.

Особенности разделителя:

– не позволяет впитывать влагу из материала покрытия;

– в сочетании с цветом отвердителя создает красивую цветовую текстуру бетона;

– при нанесении обязательно пользуйтесь респираторами и другими средствами защиты.

Расход разделителя на 1 м.кв. бетона обычно составляет около 100 – 200 г.

Выпускается такими фирмами, как «Green House» (Россия), «Increte Systems» (США) и др. Приблизительная стоимость за 1 кг – от 240 руб. (6 дол. США).

Защитное покрытие (лак)

Это именно то средство, которое защищает полученный шедевр от пагубного влияния атмосферных факторов. Поверхность, на которую нанесен лак, служит намного дольше. Не смотря на то, что его стоимость не маленькая, ремонт испорченного бетонного покрытия обходится дороже.

Особенности защитного покрытия:

– глубоко проникает в поры бетона, камня, кирпича и т.п.;

– обязательное условие, которое необходимо выполнить перед нанесением лака – это полное очищение поверхности от разделителя.

Расход лака на 1 м.кв. бетона обычно составляет около 200-300 г.

Выпускается такими фирмами, как «Green House» (Россия), «Increte Systems» (США) и др. Приблизительная стоимость за 1 л – от 260 руб. (6,5 дол. США).

Что такое упрочняющая пропитка для бетона

Упрочнители для бетона – это химически активные составы на органической или неорганической основе. Они обеспечивают герметичность и эффективно предупреждают пылеобразование. Бетон, обработанный по технологии, не разрушается от нагрузок. Плюс, такой тип воздействия великолепно и быстро восстанавливает изношенные и старые бетонные основания.

Упрочнители рекомендовано применять в складских, торговых помещениях, в производственных цехах, гаражах, автосервисах, ангарах, на предприятиях деревопереработки, машино-, станкостроения, химической промышленности, в медицинских учреждениях, типографиях.

Упрочнители рекомендовано применять в складских, торговых помещениях, в производственных цехах, гаражах, автосервисах, ангарах, на предприятиях деревопереработки, машино-, станкостроения, химической промышленности, в медицинских учреждениях, типографиях.

Обработка полов пропитками — обязательное условие для производств фармацевтической, пищевой промышленности, — там, где требуется исключить контакт цементной пыли с выпускаемым продуктом.

Обработанный бетон приобретает следующие свойства:

- упрочнение;

- многократное увеличение стойкости к износу;

- обеспечение влагостойкости, водонепроницаемости;

- полное обеспыливание и защита от последующего пылеобразования;

- повышение срока эксплуатации;

- сокращение затрат на устройство финишных покрытий.

Помимо устойчивости к механическим нагрузкам, износостойкости, ударопрочности, обеспыливания, можно говорить о значительном ускорении сроков ввода объекта в активную эксплуатацию. Это немаловажный фактор в условиях современного строительства. Бетон с упрочнителем изготавливается за один рабочий проход. Пропитки обеспечивают высокую производительность – от 500 кв.м. в сутки. Готовность оснований наступает уже через 72 часа.

Выводы

Делаем выводы

Итак, в данной статье мы рассказали, как правильно выбрать насос «Малыш», технические характеристики и фото которого представлены выше.

Правильно установленный насос – залог комфортного пребывания на даче и продуктивной работы на огороде