Коррозия — это? виды и способы защиты от коррозии на металлических изделиях

Содержание:

- Причины появления коррозии

- 1.1. Классификация методов защиты конструкций от коррозии

- 3 Борьба с коррозией при помощи органических неметаллических покрытий

- Олово и цинк. «Опасные» и «безопасные покрытия

- Методы активной защиты трубопроводов

- Типы коррозии и описание процесса

- Пассивная защита оборудования от коррозии

- Методы и способы защиты металлов от коррозии

- Рациональное конструирование и эксплуатация

- Коррозия металла и способы защиты от нее

- Применение жидкой резины для гидроизоляционных работ

- Двутавровые балки перекрытия из дерева своими руками

- Методы противостояния коррозионным процессам

- Защита трубопроводов от воздействия низких температур

- Комбинированная защита от коррозии

- Защитные покрытия, наносимые промышленным способом.

Причины появления коррозии

Развитие коррозии трубопроводов происходит в результате реакции окисления металла от постоянного воздействия влажной среды. Изменяется состав металла на ионном уровне. На данный процесс может оказывать влияние состав жидкости, протекающей внутри трубопровода. Причины возникновения ржавчины могут быть следующими:

- Сплавы, из которых изготовлены трубопроводы, имеют различные электрохимические потенциалы. Это вызывает протекание токов по трубе. Разные потенциалы могут возникать вследствие изменений составляющих грунта, а также разными параметрами показателей окружающей среды.

- Грунтовые воды или влага, находящаяся в почве.

- Химический состав почвы, в том числе наличие кислотных примесей во внешней среде.

- Состав транспортируемой трубопроводом жидкости.

- Наличие в грунте блуждающих токов.

Это интересно: 40 способов необычного применения WD-40 — познавайте с нами

1.1. Классификация методов защиты конструкций от коррозии

В

процессе эксплуатации химического

оборудования металлы подвергаются

коррозионному разрушению, что приводит

к его преждевременному выходу из строя.

На скорость коррозии оказывают

существенное влияние материал, из

которого изготовлено оборудование, его

конструкционные особенности, природа

агрессивной среды и условия эксплуатации.

Для повышения долговечности и надежности

вновь проектируемых аппаратов и изделий

необходимо правильно выбрать материал

для изготовления узлов и деталей и

наиболее эффективную защиту от коррозии.

Коррозию

металлов можно замедлить изменением

их стационарных потенциалов,

пассивированием, нанесением защитных

покрытий, снижением концентрации

окислителя в коррозионной среде,

изоляцией поверхности металла от

окислителя и т. д. При разработке методов

защиты от коррозии используют различные

способы снижения скорости коррозии,

которые выбираются в зависимости от

характера коррозии и условий ее

протекания. Выбор того или иного способа

определяется его эффективностью, а

также экономической целесообразностью.

Методы защиты металлов от коррозии

различаются по механизму защитного

действия и по способу применения защиты.

По

механизму защитного действия методы

защиты металлов от электрохимической

коррозии можно разделить на следующие:

—

методы, тормозящие преимущественно

катодный процесс (применение катодных

ингибиторов, уменьшение концентрации

катодных деполяризаторов в растворе,

применение электрохимической катодной

защиты, снижение катодных включений в

сплаве);

—

методы, тормозящие преимущественно

анодный процесс (применение анодных

ингибиторов или пассиваторов, легирование

сплава с целью повышения пассивности,

применение анодной электрохимической

защиты);

—

методы, увеличивающие омическое

сопротивление системы (применение

изоляционных прокладок между катодными

и анодными участками системы);

—

методы, снижающие термодинамическую

нестабильность коррозионной системы

(покрытие активного металла сплошным

слоем термодинамически устойчивого

металла, легирование термодинамически

нестабильного металла значительным

количеством стабильного компонента,

полная изоляция металла от коррозионной

среды);

—

смешанные методы, т.е. методы, тормозящие

одновременно несколько стадий

коррозионного процесса.

Наиболее

эффективным методом защиты металлов

от коррозии обычно является метод,

который преимущественно тормозит

основную контролирующую стадию данного

электрохимического коррозионного

процесса.

Применение

методов защиты, уменьшающих степень

термодинамической неустойчивости

системы, всегда в той или иной степени

будет способствовать понижению скорости

коррозионного процесса.

При

параллельном применении нескольких

методов защиты металлов от коррозии,

как правило, легче достичь более полной

защиты, если все эти методы действуют

преимущественно на основную контролирующую

стадию электрохимического коррозионного

процесса. Например, при уменьшении

коррозии металла добавлением анодных

ингибиторов (пассиваторов) усиление

эффекта защиты будет достигаться также

введением катодных присадок в сплав

или дополнительной анодной поляризацией.

По

способу применения все методы защиты

металлов от коррозии подразделяются

на несколько групп: металлические и

неметаллические покрытия. Роль защиты

от коррозии сводится к повышению

термодинамической устойчивости металла

и к изоляции изделия от коррозионной

среды.

По

методу нанесения металлические защитные

покрытия подразделяются на горячедиффузионные

и гальванические покрытия.

К

горячедиффузионным покрытиям относятся

покрытия, наносимые механо-физическими

методами и основанные на взаимодействии

металла изделия с покрываемым металлом,

который находится в виде расплава, паров

солей или в виде листов.

К

этой группе относятся: горячее,

диффузионное, металлизационное и

плакировочное покрытия.

К

гальваническим покрытиям относятся

покрытия, наносимые электрохимическим

методом.

Защитные

свойства неметаллических покрытий

сводятся к изоляции защищаемого изделия

от коррозионной среды. К неметаллическим

покрытиям относятся:

—

неорганические покрытия (оксидные,

фосфатные, эмалевые покрытия);

—

органические покрытия (лакокрасочные,

битумные покрытия и полимерные пленки).

3 Борьба с коррозией при помощи органических неметаллических покрытий

Самым распространенным и сравнительно несложным вариантом защиты металлов от ржавления, известным уже очень давно, признается использование лакокрасочных составов. Антикоррозионная обработка материалов такими соединениями характеризуется не только простотой и дешевизной, но еще и следующими положительными свойствами:

- возможностью нанесения покрытий разных цветовых оттенков — что и элегантный облик конструкциям придает, и надежно защищает их от ржавчины;

- элементарностью восстановления защитного слоя в случае его повреждения.

К сожалению, лакокрасочные составы имеют совсем небольшой коэффициент термической стойкости, малую стойкость в воде и относительно низкую механическую прочность. По этой причине в соответствии с существующими СНиП их рекомендовано применять в тех случаях, когда на изделия действует коррозия со скоростью не более 0,05 миллиметров в год, а запланированный срок их эксплуатации не превышает десяти лет.

К составляющим современных лакокрасочных составов относят такие элементы:

- краски: суспензии пигментов с минеральной структурой;

- лаки: растворы (коллоидные) смол и масел в растворителях органического происхождения (защита от коррозии при их применении достигается после полимеризации смолы либо масла или их испарения под влиянием дополнительного катализатора, а также при нагреве);

- искусственные и природные соединения, называемые пленкообразователями (например, олифа – самый, пожалуй, популярный неметаллический «защитник» чугуна и стали);

- эмали: лаковые растворы с комплексом подобранных пигментов в измельченном виде;

- смягчители и разнообразные пластификаторы: адипиновая кислота в виде эфиров, дибутилфтолат, касторовое масло, трикрезилфосфат, каучук, другие элементы, которые увеличивают эластичность защитного слоя;

- этилацетат, толуол, бензин, спирт, ксилол, ацетон и другие (данные компоненты нужны для того, чтобы лакокрасочные составы без проблем наносились на обрабатываемую поверхность);

- инертные наполнители: мельчайшие частицы асбеста, тальк, мел, каолин (они делают антикоррозионные возможности пленок более высокими, а также уменьшают траты других составляющих лакокрасочных покрытий);

- пигменты и краски;

- катализаторы (на языке профессионалов – сиккативы): необходимые для быстрого высыхания защитных составов кобальтовые и магниевые соли жирных органических кислот.

Лакокрасочные соединения выбирают с учетом того, в каких условиях эксплуатируется обрабатываемое изделие. Составы на базе эпоксидных элементов рекомендованы для использования в атмосферах, где постоянно присутствуют испарения хлороформа, двухвалентного хлора, а также для обработки конструкций, находящихся в различных кислотах (азотная, фосфорная, соляная и т. п.).

К кислотам также устойчивы и лакокрасочные составы с полихровинилом. Они, кроме того, применяются для предохранения металла от воздействия масел и щелочей. А вот для защиты конструкций от газов чаще применяются составы на базе полимеров (эпоксидных, фторорганических и иных).

Очень важно при подборе защитного слоя учитывать требования российских СНиП для разных отраслей промышленности. В таких саннормах четко указывается, какие составы и методы защиты от коррозии можно использовать, а от каких лучше отказаться

Например, в СНиП 3.04.03-85 изложены рекомендации по защите различных строительных сооружений:

Олово и цинк. «Опасные» и «безопасные покрытия

Возьмем еще пример. Допустим, кузовная панель покрыта оловом. Олово — очень стойкий к коррозии металл, кроме того, оно создает пассивный защитный слой, ограждая железо от взаимодействия с внешней средой. Значит, железо под слоем олова находится в целости и сохранности? Да, но только до тех пор, пока слой олова не получит повреждение.

А когда такое случается, между оловом и железом тут же возникает гальваническая пара, и железо, являющееся более активным металлом, под воздействием гальванического тока начнет корродировать.

Кстати, в народе до сих пор ходят легенды о якобы «вечных» луженых кузовах «Победы». Корни этой легенды таковы: ремонтируя аварийные машины, мастера использовали паяльные лампы для нагрева. И вдруг, ни с того ни с сего, из-под пламени горелки начинает «рекой» литься олово! Отсюда и пошла молва, что кузов «Победы» был полностью облужен.

На самом деле все гораздо прозаичнее. Штамповая оснастка тех лет была несовершенной, поэтому поверхности деталей получались неровными. Вдобавок тогдашние стали не годились для глубокой вытяжки, и образование морщин при штамповке стало обычным делом. Сваренный, но еще не окрашенный кузов приходилось долго готовить. Выпуклости сглаживали наждачными кругами, а вмятины заполняли оловяным припоем, особенно много которого было вблизи рамки ветрового стекла. Только и всего.

Ну, а так ли «вечен» луженый кузов, вы уже знаете: он вечен до первого хорошего удара острым камешком. А их на наших дорогах более чем достаточно.

А вот с цинком картина совсем другая. Здесь, можно сказать, мы бьем электрохимическую коррозию ее же оружием. Защищающий металл (цинк) в ряду напряжений стоит левее железа. А значит при повреждении будет разрушаться уже не сталь, а цинк. И только после того, как прокорродирует весь цинк, начнет разрушаться железо. Но, к счастью, корродирует он очень и очень медленно, сохраняя сталь на долгие годы.

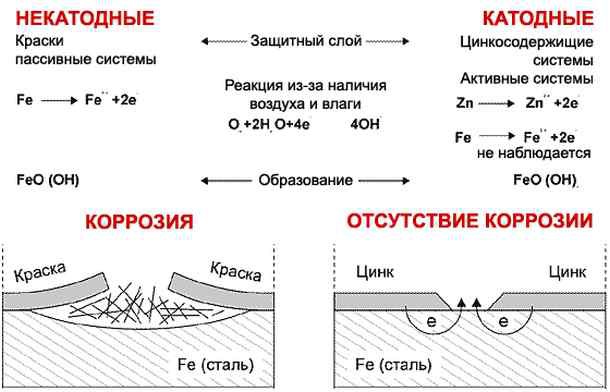

а) Коррозия луженой стали: при повреждении покрытия разрушается сталь. б) Коррозия оцинкованной стали: при повреждении покрытия разрушается цинк, защищая от коррозии сталь.

Покрытия, выполненные из более активных металлов называются «безопасными«, а из менее активных — «опасными«. Безопасные покрытия, в частности оцинковка, давно и успешно применяются как способ защиты от коррозии автомобильных кузовов.

Почему именно цинк? Ведь помимо цинка в ряду активности относительно железа более активными являются еще несколько элементов. Здесь подвох вот в чем: чем дальше в ряду активности находятся друг от друга два металла, тем быстрее разрушение более активного (менее благородного). А это, соответственно, сокращает долговечность антикоррозионной защиты

Так что для автомобильных кузовов, где помимо хорошей защиты металла важно достичь и продолжительного срока действия этой защиты, оцинковка подходит как нельзя лучше. Тем более, что цинк доступен и недорог

Кстати, а что будет, если покрыть кузов, например, золотом? Во-первых, будет ох как дорого! Но даже если золото стало бы самым дешевым металлом, такого делать нельзя, поскольку оно окажет нашей «железке» плохую услугу.

Золото ведь стоит очень далеко от железа в ряду активности (дальше всего), и при малейшей царапине железо вскоре превратится в груду ржавчины, покрытую золотой пленкой.

Автомобильный кузов подвергается воздействию как химической, так электрохимической коррозии. Но главная роль все же отводится электрохимическим процессам.

Ведь, чего греха таить, гальванических пар в автомобильном кузове много: это и сварные швы, и контакты разнородных металлов, и посторонние включения в листовом прокате. Не хватает только электролита, чтобы «включить» эти гальванические элементы.

А электролит тоже найти легко — хотя бы влага, содержащаяся в атмосфере.

Кроме того, в реальных условиях эксплуатации оба вида коррозии усиливаются множеством других факторов. Поговорим о главных из них поподробнее.

Методы активной защиты трубопроводов

Активная защита трубопроводов от коррозии – это комплекс методов, в основе которых используется электрический ток и электрохимические реакции ионообменного типа:

- электродренажная защита трубопроводов от коррозии. Это комплекс мероприятий, который позволяет бороться с блуждающими токами – установка дренажной защиты, изоляция фланцев и установка электроэкранов;

- анодная защита от коррозии трубопроводов. Принцип действия основан на использовании магниевых анодов, которые под действием электрических токов выделяют ионы магния, замедляя процессы разрушения металла;

- катодная защита трубопроводов от коррозии. Метод основан на явлении катодной поляризации металлов под действием постоянного тока. Объект воздействия превращается в катод с низким потенциалом, что исключает вероятность возникновения коррозии.

Типы коррозии и описание процесса

- Химическая — это такой тип взаимного влияния металла с окружающей средой, в процессе действия которого окисление и дальнейшее восстановление части среды проходят в едином акте. Продукты взаимного влияния не имеют разделения в пространстве.

- Электрохимическая — это такой тип взаимного влияния металла с коррозийным пространством, в котором реакция ионизации коррозионной среды проходит в нескольких актах.

- Газовая— это коррозия металлических поверхностей при слабом содержании воды (обычно влаги находится не больше 0,2 %) либо при максимальных рабочих температурах. В современной химической и газовой промышленности подобный тип коррозии может встречаться чаще остальных.

- Атмосферная — это тип коррозии в воздушной атмосфере либо в среде влажного газа.

- Биокоррозия — это биологический тип коррозии металла, который протекает под воздействием жизнедеятельности микробов и разных микроорганизмов.

- Контактная — это такой тип коррозии, который провоцируется контактом нескольких типов металлов с различными стационарными потенциалами.

- Радиационная — это такой тип коррозии металла, который обусловлен влиянием радиоактивного облучения.

Также существует коррозия внешним или блуждающим электрическим током. Еще один тип коррозии — это коррозия под напряжением, которая спровоцирована одномоментным влиянием коррозионной среды и протеканием механического напряжения

Важно учитывать, что данный тип коррозии является очень вредным, в особенности для систем, испытывающих сильные физические нагрузки

Пассивная защита оборудования от коррозии

Этот способ используется для внешней защиты металлических поверхностей и включает три направления:

- нанесение антикоррозийных покрытий. Внешняя защита строительных конструкций и оборудования от коррозии осуществляется путем покраски поверхности мастиками и эмалями, которые служат протекторным слоем между внешней средой и металлом. В качестве альтернативы используют электрохимическое нанесение на поверхность углеродистой стали слоя никеля, цинка или хрома;

- способ укладки трубопроводов. При монтаже магистралей используют метод установки с воздушным зазором, который играет роль изолятора, предотвращая образование ржавчины на поверхности труб. Этот способ актуален для подземной прокладки коммуникаций;

- обработка растворами, которые не взаимодействуют с водой. На поверхность металлов наносится слой фосфатов, которые образуют защитную пленку, резко замедляя процесс коррозии.

Методы и способы защиты металлов от коррозии

Вследствие того, что коррозийный процесс протекает на верхних слоях металла конструкции, то защита поверхности заключается в создании верхнего защитного слоя для изделия, который убирает следы коррозии на металле. Такими защитными покрытиями выступают вещества металлические и неметаллические.

Исходя из названия, металлические покрытия – это вещества, в основе которых металл. Например, чтобы защитить конструкцию из железа от коррозии на ее поверхность наносят слои цинка, меди или никеля.

Очистка труб от коррозии

Неметаллические покрытия – специальные вещества, наиболее широкая группа защитных соединений. Они изготавливаются в виде красок, эмалей, смазок, грунтовок, составов на битумной и битумно-полимерной основе и т.д.

Большая популярность неметаллических соединений в устранении следов коррозии заключается в их широком выборе, большом ценовом диапазоне, легкости изготовления и хороших защитных свойствах.

Наименьшую популярность приобрели химические покрытия из-за необходимости проводить сложные химические процессы:

- Оксидирование – образование оксидных пленок на поверхностях защищаемых деталей.

- Азотирование – насыщение верхних слоев материала азотом.

- Цементация – реакция, при которой верхние слои соединяются с углеродом и т.д.

Также при коррозии металлов существуют способы защиты, при которых на этапе сплавления металлов в них вводят специальные соединения, которые смогут повысить коррозийную устойчивость будущего материала.

Большую группу защиты представляют способы электрохимической и протекторной защиты.

Электрохимическая защита состоит в процессе преобразования продуктов коррозии в среде электролитов с помощью проводящего электрического тока. Постоянный ток присоединяется к катоду (защищаемому материалу), а в качестве анода выступает проводящий металлический источник, который при своем разрушении защищает объект от ржавчины.

Электрохимическая защита от коррозии

Протекторная защита протекает по такому же принципу, однако вместе металлического связующего изделия выступают специальные изделия – протекторы, которые выступают в роли анода. В результате протекающей реакции, протектор разрушается, защищая катод (конструкцию из металла).

Таким образом, хоть коррозия является необратимым процессом, но на данный момент люди научились эффективно замедлять ее губительное воздействие.

Рациональное конструирование и эксплуатация

Рациональное конструирование и эксплуатация металлических сооружений и деталей (исключение неблагоприятных металлических контактов или их изоляция, устранение щелей и зазоров в конструкции, устранение зон застоя влаги, ударного действия струй и резких изменений скоростей потока в конструкции и др.).

Вопросам проектирования антикоррозионной защиты строительных конструкций уделяют серьезное внимание как у нас в стране, так и за рубежом. Западные фирмы при выборе проектных решений тщательно изучают характер агрессивных воздействий, условия эксплуатации конструкций, моральный срок службы зданий, сооружений и оборудования

При этом широко используются рекомендации фирм, производящих материалы для антикоррозионной защиты и располагающих лабораториями для исследования и обработки защитных систем из выпускаемых ими материалов.

Актуальность решения проблемы противокоррозионной защиты диктуется необходимостью сохранения природных ресурсов, защиты окружающей среды. Эта проблема находит широкое отражение в печати. Издаются научные труды, проспекты, каталоги, устраиваются международные выставки с целью обмена опытом между развитыми странами мира.

Таким образом, необходимость исследования коррозионных процессов является одной из наиболее важных проблем.

Коррозия металла и способы защиты от нее

Как защитить металл? Коррозия металлов и способы защиты от нее существует много. Чтобы предохранить металл от ржавчины, используют промышленные методы. В бытовых условиях применяются различные силиконовые эмали, лаки, краски, полимерные материалы.

Промышленные

Защиту железа от коррозии можно подразделить на несколько основных направлений. Способы защиты от коррозии:

Пассивация. При получении стали добавляют другие металлы (хром, никель, молибден, ниобий и другие). Они отличаются повышенными качественными характеристиками, тугоплавкостью, устойчивостью к агрессивным средам и т.д. В результате образуется оксидная пленка. Такие виды стали называют легированными.

Покрытие поверхности другими металлами. Методы защиты металлов от коррозии используются разные: гальваника, погружение в расплавленный состав, нанесение на поверхность с помощью специального оборудования. В результате образуется металлическая защитная пленка. Чаще всего применяются для этих целей хром, никель, кобальт, алюминий и другие. Используют и сплавы (бронзу, латунь).

Использование металлических анодов, протекторов, чаще из магниевых сплавов, цинка или алюминия. В результате соприкосновением с электролитом (водой), начинается электрохимическая реакция. Протектор разрушается и образует на поверхности стали защитную пленку. Эта методика хорошо зарекомендовала себя для подводных деталей судов и буровых установок в море.

Ингибиторы кислотного травления. Использование веществ, которые снижают уровень воздействия окружающей среды на металл. Они применяются для консервации, хранения изделий. А также в нефтеперерабатывающей промышленности.

Коррозия и защита металлов, биметаллы (плакирование). Это покрытие стали слоем другого металла или композитным составом. Под воздействием давления и высоких температур происходит диффузия и склеивание поверхностей. К примеру, всем известные радиаторы отопления из биметалла.

Коррозия металла и способы защиты от нее, применяемые в промышленном производстве, достаточно разнообразны, это химическая защита, покрытие стеклоэмалью, эмалированные изделия. Сталь закаляют при высоких, свыше 1000 градусов, температурах.

На видео: цинкование металла как защита против коррозии.

Бытовые

Защита металлов от коррозии в домашних условиях – это, в первую очередь, химия для производства лакокрасочных материалов. Защитные свойства составов достигаются путем комбинирования различных компонентов: силиконовых смол, полимерных материалов, ингибиторов, металлической пудры и стружки.

Какие виды преобразователей бывают:

- Грунтующие средства — обеспечивают адгезию, схватываемость с металлом, выравнивают поверхность перед окрашиванием. Большая часть из них содержит ингибиторы, которые значительно замедляют процесс коррозии. Предварительное нанесение грунтующего слоя позволяет значительно сэкономить краску.

- Химические соединения — превращают окись железа в другие соединения. Они не подвержены ржавлению. Их называют стабилизаторами.

- Составы, которые преобразуют ржавчину в соли.

- Смолы и масла, связывающие и уплотняющие ржавчину, таким образом нейтрализуя ее.

В состав этих средств входят компоненты, которые максимально замедляют процесс образование ржавчины. Преобразователи включены в линейку товаров производителей, выпускающих краски по металлу. По своей консистенции они бывают разные.

Катодная защита

Целесообразно использовать, если среда, с которой контактирует металл – электропроводящая. На материал подается (систематически или постоянно) большой «минусовой» потенциал, который делает в принципе невозможным его окисление.

Протекторная защита

Заключается в катодной поляризации. Образец связывается контактом с материалом, который более подвержен окислению в данной токопроводящей среде (протектором). По сути, он является своего рода «громоотводом», принимая на себя весь «негатив», который создают агрессивные вещества. Но такой протектор нуждается в периодической замене на новый.

Применение жидкой резины для гидроизоляционных работ

Двутавровые балки перекрытия из дерева своими руками

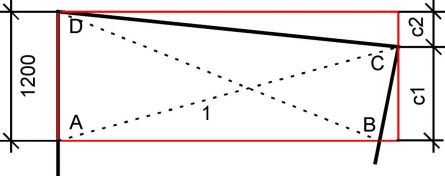

При изготовлении элементов для опорной балки лучше всего применять клееный брус, поскольку такая заготовка соответствует правильным геометрическим формам. При этом она лишена деформации, скручиванию и изгибу. Но можно применять брус и из любых хвойных деревьев, нужно лишь соблюдать главное условие при этом – качественное просушивание древесины.

Для самостоятельного изготовления двутавровых опор, кроме бруса, понадобятся следующие материалы и инструменты:

- Циркулярная пила;

- Клей по дереву;

- Рулетка;

- ОСП (ориентировочно-стружечная плита);

- Швеллер для равномерного сжатия заготовки;

- Хомуты.

Порядок изготовления

При изготовлении двутавровой балки из древесины своими руками, необходимо:

Шаг №1. Сделать расчет и подготовить 2 бруса нужного размера. Чем больше высота балки, тем больше по сечению должны быть заготовки, но в любом случае сечение может составлять не менее 40×60 мм.

Шаг №2. В середине изделий изготовить паз по ширине, равной толщине плиты, а глубиной – равной 10-15% от размера бруса. В домашних условиях сделать такое углубление можно на циркулярной пиле дисковой фрезой соответствующей толщины.

Шаг №3. Убедиться, что паз не имеет внутренних дефектов в виде «ершистости», искривлений, сколов.

Нанести клей по всей поверхности канавки.

Шаг №4. Вставить плиту в пазы верхнего и нижнего бруса.

Шаг №5. Сжать всю конструкцию через подготовленные швеллера (уголки) с помощью хомутов.

Шаг №6. Оставить в таком виде всю конструкцию на несколько часов до полного высыхания.

После приобретения должного опыта такие деревянные двутавровые балки можно будет изготавливать своими руками с хорошим качеством, и применять их во всевозможных перекрытиях.

Изготовление балки своими руками

Методы противостояния коррозионным процессам

Основные методы, применяемые для противодействия коррозии, приведены ниже:

- повышение способности материалов противостоять окислению за счет изменения его химического состава;

- изоляция защищаемой поверхности от контакта с активными средами;

- снижение активности окружающей изделие среды;

- электрохимические.

Первые две группы способов применяются во время изготовления конструкции, а вторые – во время эксплуатации.

Методы повышения сопротивляемости

В состав сплава добавляют элементы, повышающие его коррозионную устойчивость. Такие стали называют нержавеющими. Они не требуют дополнительных покрытий и отличаются эстетичным внешним видом. В качестве добавок применяют никель, хром, медь, марганец, кобальт в определенных пропорциях.

Нержавеющая сталь AISI 304

Стойкость материалов к ржавлению повышают также, удаляя их состава ускоряющие коррозию компоненты, как, например, кислород и серу — из стальных сплавов, а железо – из магниевых и алюминиевых.

Снижение агрессивности внешней среды и электрохимическая защита

С целью подавления процессов окисления во внешнюю среду добавляют особые составы — ингибиторы. Они замедляют химические реакции в десятки и сотни раз.

Электрохимические способы сводятся к изменению электрохимического потенциала материала путем пропускания электрического тока. В результате коррозионные процессы сильно замедляются или даже вовсе прекращаются.

Пленочная защита

Защитная пленка препятствует доступу молекул активных веществ к молекулам металла и таким образом предотвращают коррозионные явления.

Пленки образуются из лакокрасочных материалов, пластмассы и смолы. Лакокрасочные покрытия недороги и удобны в нанесении. Ими покрывают изделие в несколько слоев. Под краску наносят слой грунта, улучшающего сцепление с поверхностью и позволяющего экономить более дорогую краску. Служат такие покрытия от 5 до 10 лет. В качестве грунта иногда применяют смесь фосфатов марганца и железа.

Защитные покрытия создают также из тонких слоев других металлов: цинка, хрома, никеля. Их наносят гальваническим способом.

Покрытие металлом с более высоким электрохимическим потенциалом, чем у основного материала, называется анодным. Оно продолжает защищать основной материал, отвлекая активные окислители на себя, даже в случае частичного разрушения. Покрытия с более низким потенциалом называют катодными. В случае нарушения такого покрытия оно ускоряет коррозию за счет электрохимических процессов.

Металлическое покрытие также можно наносить также методом распыления в струе плазмы.

Применяется также и совместный прокат нагретых до температуры пластичности листов основного и защищающего металла. Под давлением происходит взаимная диффузия молекул элементов в кристаллические решетки друг друга и образование биметаллического материала. Этот метод называют плакированием.

Защита трубопроводов от воздействия низких температур

Большое количество магистральных трубопроводов прокладывается в месте, где температура окружающей среды может достигать минусовых температур. Даже незначительное замораживание труб и транспортируемых веществ может губительно сказаться не только на проходящем веществе, но и на общем состоянии конструкции трубопровода.

Для предотвращения такого состояния, уже на этапе устройства труб производятся защитные мероприятия:

- трубы стараются укладывать ниже глубины промерзания грунта;

- утепление с помощью теплоизоляционных материалов;

- засыпку трубопроводов выполняют из природных материалов с низкой теплопроводной способностью, например, керамзит;

- устройство воздушной прослойки между грунтом и магистралью, которое обеспечивается установкой трубопроводов в специальных закрытых коробах.

Антикоррозийная защита трубопроводов при переменных температурах

Как было упомянуто ранее, при замораживании происходит расширение материала, что разрушает поверхность трубопровода и вызывает коррозийные процессы в конструкции.

Чтобы избежать таких явлений используют теплоизоляционные материалы, которые помогают избежать замораживания поверхности трубопровода и его содержимого и обеспечить защиту металлических труб от коррозии в грунте — тепловых путепроводов, газопроводов, труб для перекачки нефти и нефтепродуктов и др.

К используемым теплоизоляционным материалам предъявляют требования:

- Предотвращение промерзания, образования конденсата;

- Увеличение срока службы изделия;

- Устойчивость к микроорганизмам и насекомым;

- Низкая пожароопасность;

- Влагостойкость.

Сегодня рынок теплоизоляционных материалов очень обширный. Можно выбрать любую антикоррозийную защиту стальных труб в земле — вещество, форму, способ утепления и др. Лучше всего подобрать материал именно для вашей конструкции смогут специалисты нашего предприятия, имеющие обширным опытом работы в этой сфере.

Основные теплоизоляционные материалы для защиты труб

- Стекловата;

- Минераловатные материалы;

- Базальтовое волокно;

- Вулканитовое стекло;

- Перлитовые материалы;

- Пенополистирольные;

- Каучуковые вещества;

- Полиэтиленовые материалы.

Примеры теплоизоляции труб различными материалами представлены на картинках:

Теплоизоляция из полиэтилена и пенополиуретана

Теплоизоляция с помощью монтажной пены

Теплоизоляция из базальтового волокна

Комбинированная защита от коррозии

Комбинированный метод подразумевает применение нескольких способов борьбы с коррозией. Например, можно использовать пластиковые накладки и нанесение влагоотталкивающих составов. Другие автовладельцы предпочитают применять катодную защиту и специальные грунты.

Любой автомобиль неизбежно подвержен воздействию коррозии, при этом заводское покрытие не всегда является надежным антикоррозийным средством. Чтобы продлить срок службы кузова, его нужно комплексно защищать от разрушения практически с самого начала эксплуатации автомобиля.

Защитные покрытия, наносимые промышленным способом.

Защитное покрытие выполняется чаще всего в виде пленки (металлической, оксидной, лакокрасочной).

Для создания металлической защитной пленки используют метод гальванизации, нанесения металлов горячим способом или металлизации. Для этого металлическое изделие погружается в емкость с расплавленным защитным материалом (олово, свинец, цинк) с такой температурой, при которой защищаемый металл не плавится. Преимуществом метода металлизации является возможность покрыть защитным слоем уже готовые собранные изделия.

Защитное покрытие также наносят методом диффузии в основной металл другого — алюминия (алитирование или алюминирование), кремния (силицирование), хрома (хромирование), а также создания биметалла способом плакирования.

Еще один способ защиты от коррозии – оксидирование. Поскольку на металле присутствует естественная оксидная пленка, ее делают более прочной, обрабатывая окислителем (растворами кислот или их солей). Одним из видов нанесения такой пленки горячим способом является “воронение” стали.

Также горячим способом выполняется фосфатирование металла (погружение в горячий раствор кислых фосфатов железа или марганца).

Сантехнические изделия (ванны, раковины) покрываются защитным лакокрасочным слоем (эмалируются) в промышленных условиях при очень высоких температурах (до 800°С).

Для защиты металлов во время транспортировки или для хранения металлических конструкций на складах используют жидкие масла или ингибиторы.