Виды и назначение токарных резцов по металлу

Содержание:

- Отзывы о чистке утюга лимонной кислотой

- Типы по функционалу

- Технология

- § 19. Виды и назначение токарных резцов

- Как самостоятельно изготовить токарные резцы по дереву

- Изготовление резцов своими руками: пошаговое руководство

- Геометрия токарных резцов

- Виды расточных резцов

- Как разгладить куртку из кожзама?

- Правила заточки резцов по металлу для токарного станка

- Общая конструкция обрабатывающего инструменты по металлу

- Новое на сайте

- Как хранить пакеты на кухне: идеи и лайфхаки

- Дровяник своими руками: оптимальная конструкция для хранения поленьев

- «Незамерзайка» для отопления: отзывы, цена. «Незамерзайка» для систем отопления

- Конструкция токарного инструмента

- Советы по выбору

- Нужно ли стирать новое постельное белье

- Особенности конструкции резцов

- Заточка резцов

- Материал изготовления резцов

- Виды износа резца

- Режимы резания при использовании отрезного резца

- НОВОГОДНИЙ ВЫПУСК HOUSECHIEF

- Как выбрать токарный резец

- Конструкция токарного резца

- Качественная работа с заточенными ножами

Отзывы о чистке утюга лимонной кислотой

Типы по функционалу

При работе на токарном станке необходимо иметь несколько типов резцов, поскольку эти инструменты в зависимости от заточки и формы выполняют различные функции, начиная от грубой обдирки и заканчивая чистовой отделкой готового изделия.

Грубая обдирка

Инструмент, предназначенный для такой работы, содержит пару рабочих граней, которые сопрягаются между собой под острым углом. Такой инструмент более безопасен, чем радиальные аналоги.

Чистовое точение

Резцы этого функциональность нужны, чтобы снять небольшой слой стружки. При помощи этого инструмента нельзя придать форму готовому изделию, можно сделать гладкой только наружную поверхность. Инструменты для чистового точения имеют угол наконечник с правым или левым углом заточки.

Фасонный

Фасонный тип резца имеет полукруглый наконечник. Он предназначается для работы с нестандартными поверхностями. Конфигурация фасонных резцов может быть самой разной, в зависимости от обрабатываемой поверхности и ее формы.

Используется только для единственного процесса – отрезать готовое изделие от остатков заготовки.

Расточный

Эти резцы предназначены для того, чтобы убрать излишки материала в процессе обработки изделия. В области резания для проведения таких операций есть специальный уступ.

С круглым сечением

Необходимы для обработки радиусных заготовок. Рабочая часть такого инструмента может содержать небольшие технологические резцы или быть радиусной.

Для внутреннего точения

Если резец предназначен для внутреннего точения, то на нем обязательно установлен ограничитель, регулирующий глубину точения.

Технология

§ 19. Виды и назначение токарных резцов

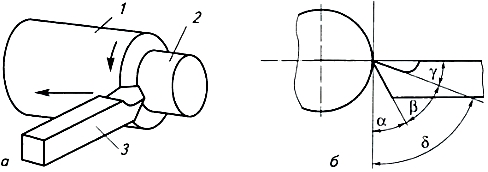

Для токарной обработки металлов применяют специальные инструменты — токарные резцы. Их изготовляют из сталей и сплавов, имеющих твердость, значительно превышающую твердость обрабатываемого материала. Рабочая часть резцов, как pi у многих других режущих инструментов, имеет форму клина (рис. 65).

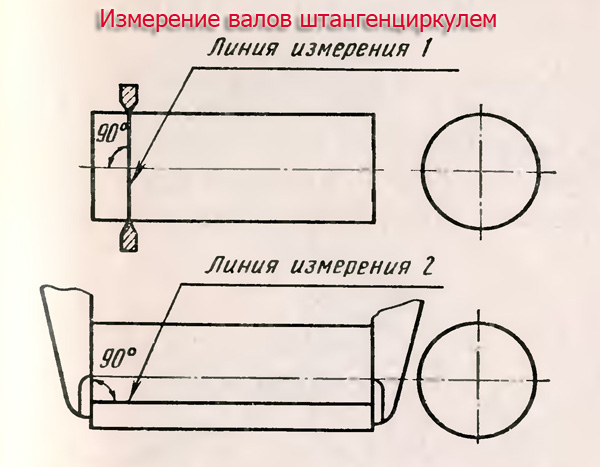

Рис. 65. Схема процесса точения (а): 1 — обрабатываемая поверхность; 2 — обработанная поверхность; 3 — резец; основные углы режущей части резца (б): γ — передний угол; α — задний угол; β — угол заострения резца; δ — угол резания

Токарные резцы отличаются один от другого по конструкции, но все они имеют державку и режущую часть (рис. 66). Державка служит для закрепления резца в резцедержателе, режущая часть непосредственно участвует в процессе резания. На режущей части имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Рис. 66. Элементы резца: 1 — главная задняя поверхность; 2 — вспомогательная задняя поверхность; 3 — вершина резца; 4 — вспомогательная режущая кромка; 5 — передняя поверхность; 6 — главная режущая кромка

Важными характеристиками токарного резца являются основные утлы его режущей части.

Главный задний угол α (альфа). Увеличение данного угла уменьшает трение задней поверхности резца о поверхность заготовки.

Передний угол γ (гамма) влияет на процесс резания, легкость схода стружки, качество обработанной поверхности.

Угол заострения β (бета). Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца, и он быстрее затупляется и ломается.

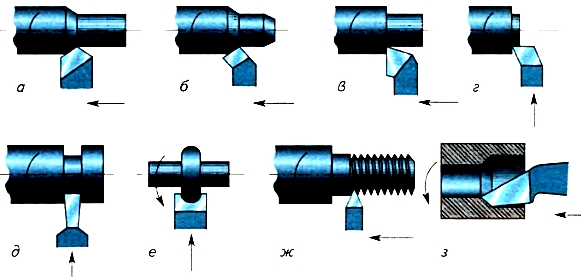

Угол резания δ (дельта). δ = α + β. Токарные резцы подразделяют по направлению подачи (правые и левые), конструкции головки (прямые и отогнутые), способу изготовления (цельные, сборные и составные), сечению державки (прямоугольные, круглые и квадратные), виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). На рисунке 67 схематично показаны некоторые виды резцов.

Рис. 67. Токарные резцы: а — проходной прямой; б — проходной отогнутый; в — проходной упорный; г — подрезной; д — отрезной; е — фасонный; ж — резьбовой; з — проходной расточной

Проходные резцы (рис. 67, а, б) предназначены в основном для обтачивания наружных цилиндрических и конических поверхностей заготовок, проходной упорный резец (рис. 67, в) — для обработки уступов. Торцы заготовок обрабатывают подрезными резцами (рис. 67, г), а отрезают заготовки — отрезными (рис. 67, д). Резьбовыми резцами (рис. 67, ж) нарезают наружную и внутреннюю резьбу, а расточными (рис. 67, з) — растачивают отверстия. Для обработки фасонных поверхностей применяют фасонные резцы (рис. 67, е).

Следует помнить, что токарные резцы, как и любой другой инструмент, нельзя использовать не по назначению, бросать, хранить «навалом». Нельзя допускать значительного затупления инструмента.

Практическая работа № 19

Ознакомление с токарными резцами

-

Рассмотрите несколько различных токарных резцов.

-

Определите их виды и назначение.

- Измерьте с помощью угломера основные углы режущей части одного из резцов и запишите результаты измерений в таблицу.

Новые слова и понятия

Токарные резцы, державка и режущая часть резца, основные углы режущей части резца: главный задний, передний, заострения, резания.

Проверяем свои знания

- Каким инструментом обрабатывают детали на токарных станках?

- Из каких основных частей состоит токарный резец?

- Какие поверхности и кромки имеет режущая часть резца?

- Назовите основные углы режущей части резца.

- Что общего между токарным резцом, зубилом, сверлом, ножовкой?

- Назовите основные виды токарных резцов.

- Какие работы можно выполнять проходными резцами?

Как самостоятельно изготовить токарные резцы по дереву

Самодельные токарные резцы по дереву являются для мастеров чем-то вроде талисмана. Поэтому они предпочитают изготавливать рабочие инструменты своими руками, а не приобретать в обычном магазине. Хотя купленые, вполне отвечают своим требованиям, техническим характеристикам и технике безопасного труда.

Самодельные резцы

Сделать рейер и мейсель самому не сложно. Для их изготовления своими руками, самим подходящим материалом будут напильники и рашпили уже «отжившими» своё. Этот списанный инструмент обладает необходимыми размерами, прочностью, качеством материала, маркой стали. С помощью заточного станка напильнику придаётся необходимая форма в части лезвия и хвостовика. Потом набивается выточенная ручка с крепёжным кольцом. И всё, инструмент для изготовления токарных изделий из дерева готов.

Чтобы изготовить токарные резцы по дереву, можно использовать, кроме напильников и рашпилей, в качестве материала, автомобильные рессоры или прутки арматуры. Они обладают необходимой твёрдостью. Но после изготовления инструмента своими руками, нужно быть предельно осторожным. Его испытания необходимо проводить на мягких породах дерева (липа, тополь), после чего надо провести осмотр лезвия на отсутствие сколов и трещин. И только после такой проверки токарные инструмент, сделанный своими руками, можно эксплуатировать при работе с более твёрдой древесиной (берёза, дуб, бук).

Видео про самодельные резцы

При самостоятельном изготовлении режущего инструмента нужно помнить:

- чем короче рабочая часть, тем труднее, неудобнее удерживать его при точении. Длина тела должна обеспечивать полноценный захват кистью руки, плюс упор на подлокотник, плюс расстояние от подлокотника к заготовке, плюс запас на износ и затачивание. Поэтому первоначальная длина рабочей части должна быть не меньше 20 см, но и размер, превышающий 40 см, вызовет неудобство в работе. Оптимальная длина должна составлять 20 – 30 см;

- чем короче хвостовик, тем большая возможность, что его может вырвать из рукоятки. Поэтому, когда режущий инструмент изготавливают из напильников или рашпилей, то хвостовики удлиняют в 1,5 – 2 раза;

- чем тоньше и уже будет рабочая часть инструмента, тем большая вероятность его повреждения заготовкой в процессе обтачивания. Поэтому, при начальных стадиях обработки, когда заготовка ещё не имеет абсолютной цилиндрической формы и возникает биение по лезвию, а также при больших диаметрах, когда сила резания имеет большое значение, необходимо пользоваться резцами с достаточной толщиной.

- токарные резцы по дереву должны иметь рукоятку не короче 25 см. Если она будет намного меньше, то в процессе точения инструмент тяжело будет удерживать в руках, не говоря уже о качестве выполняемой работы.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

-

Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

-

Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

-

Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

-

Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

-

Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

-

Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

-

Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

-

Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

-

Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Виды расточных резцов

Существуют различные виды расточных резцов. Их классифицируют по нескольким критериям.

По назначению

По назначению расточные резцы делят на два типа.

-

Для глухих отверстий. Такие резцы, как видно из названия, используют для обработки внутренних стенок глухих отверстий. К сферам применения также относятся проточка и шлифовка дна. Пластины головок имеют треугольную форму.

Фотография №2: расточные резцы для обработки глухих отверстий.

Для сквозных отверстий. Предназначены для обработки сквозных отверстий и деталей, имеющих цилиндрическую форму. Внешне выглядят так.

Фотография №3: расточные резцы для обработки сквозных отверстий

По материалам изготовления и конструктивным особенностям

Чаще всего используют следующую классификацию.

-

Цельные расточные резцы из быстрорежущей стали. Применяются для обработки не слишком твердых материалов. К ним относятся, к примеру, текстолит, фторопласт и алюминий.

-

Цельные расточные резцы с твердосплавными напайками. Такими инструментами обрабатывают заготовки из закаленных сталей, нержавейки, бронзы и иных твердых материалов.

-

Расточные резцы со сменными твердосплавными пластинами. Также применяются для обработки заготовок из твердых материалов. Очень удобны в использовании.

На получение твердосплавных напаек и изготовление пластин обычно идут стали марок ВК8, Т5К6 и Т5К10.

Как разгладить куртку из кожзама?

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы с малым сечением державки (8х8, 10х10, 12х12, 16х16) разработаны специально для обработки деталей небольших размеров в различных мастерских, в автосервисах, на дому, для обучения в ПТУ и в школьных учреждениях на малогабаритных (настольных) станках Proma, Jet, Profi, Реабин, Quantum, Универсал-3М, МИНИТОК, КАЛИБР, Knuth, Энкор, Schaublin, Sturm, Triod и других.

Общая конструкция обрабатывающего инструменты по металлу

Новое на сайте

Как хранить пакеты на кухне: идеи и лайфхаки

Дровяник своими руками: оптимальная конструкция для хранения поленьев

«Незамерзайка» для отопления: отзывы, цена. «Незамерзайка» для систем отопления

Конструкция токарного инструмента

Инструмент, который вставляется в станок, состоит из двух частей: держателя и головки. Держатель в сечении может иметь вид квадрата или прямоугольника. Головка, как основной элемент, представляется собой систему плоскостей и режущих кромок.

Образующийся угол заточки формируется в зависимости от материала обрабатываемой заготовки и типа выполняемой работы.

Виды токарных резцов и их назначение зависят от конструктивных особенностей:

- Прямые. Державка и головка располагаются в одной оси.

- Изогнутые. Когда державка имеет изогнутый вид.

- Отогнутые. Головка имеет отклонение от оси.

- оттянутые. Головка по ширине меньше державки.

Согласно требованиям ГОСТ инструмент разделяется на категории. В положениях этого документа указывается:

- Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.

- На головку наплавляется твердосплавная пластина. Такая разновидность получила широкое распространение.

- Пластина из твердого сплава делается съемной. Крепление ведется с помощью прижимов и винтов. Применяется такая конструкция реже.

Существуют токарные резцы, виды и назначение которых зависят от направления подающего движения. Такой токарный инструмент разделяется:

- Инструмент левого типа. Их подача происходит слева направо.

- Правый тип. Здесь подача идет, наоборот, справа налево.

В зависимости от выполняемых работ резцы могут выполнять чистовую, черновую, получистовую и тонкую работу.

Это интересно: Термостойкая краска по металлу до 1000 градусов

Советы по выбору

Проходные токарные отогнутые устройства могут создаваться в нескольких вариациях, в которых будут различны размеры, материал, а также некоторые другие параметры

Во время выбора резца стоит особое внимание уделить тому, с какими заготовками вам придётся иметь дело. Если в процессе производства применяется более широкий круг деталей, то нужно иметь не один изогнутый проходной резец , а настоящий набор для использования в различных случаях

Общий размер изделия должен быть подобран в соответствии с размером самой заготовки. Самым широко используемым вариантом станет средний, который не будет требовать постоянной замены для большого количества работ с различными типами изделий. Рекомендация от специалистов: регулярная замена резцов может привести к большим потерям времени в процессе создания работы и к развитию простоя оборудования, так что нужно заранее определиться с наиболее оптимальным вариантом.

Нужно ли стирать новое постельное белье

Особенности конструкции резцов

Резец по конструкции выполнен из двух элементов: головки и стержня (который также называется державка). Стержень предназначен для крепления в резцедержателе токарного металлообрабатывающего станка. Профиль державки имеет форму прямоугольника либо квадрата.

Для унификации использования установлен такой ряд размеров сечений токарной державки, мм:

- для прямоугольных сечений – 16 х 10; 20 х 12; 20 х 16; 25 х 16; 25 х 20; 32 х 20; 20 х 25; 40 х 25; 40 х 32; 50 х 32; 50 х 40; 63 х 50;

- для квадратных сечений – 4, 6, 8, 10, 12, 16, 20, 25, 32, 40.

Головка резца это его рабочая часть и имеет ряд плоскостей и кромок, которые заточены под определенными углами для разных вариантов обработки металла.

Углы заточки:

- α — основной задний угол;

- β — угол заточки;

- δ — угол резки;

- γ — передний угол;

- φ — основной угол в плане;

- φ1 — дополнительный угол в плане;

- α1 — дополнительный задний угол;

- λ — угол уклона режущего края;

- ε — угол около вершины резца.

Основной задний угол. Угол, выполненный между плоскостью резания и основной задней поверхностью резца. Снижает силу трения, которая появляется между заготовкой и задней поверхностью. Отвечает за качество обработки металла и на его износоустойчивость. Заданный угол обратно пропорционален плотности обрабатываемого материала.

Угол заточки. Угол, который находится между основной задней и передней плоскостью резца. Отвечает за остроту и прочность.

Передний угол. Угол, который находится между передней плоскостью и нормалью к поверхности резке в месте контакта передней плоскости с металлом. Снижает деформацию срезаемой заготовки, уменьшает усилие резки, облегчает вывод стружки, повышает теплоотвод. Заточка угла обратно пропорциональна твердости металлической заготовки.

Угол резки. Угол, который находится между передней плоскостью резца и поверхности резки.

Основной угол в плане. Угол, который находится между основной режущей кромкой и поверхностью металла. Отвечает за качество обрабатываемой плоскости заготовки, сохраняя скорость подачи и глубину реза. Качество угла обратно пропорционально, а устойчивость к поломке и появлению вибраций прямо пропорциональны размеру угла.

Дополнительный угол в плане. Угол, который находится между дополнительной задней плоскостью резца и поверхности металла. Отвечает за качество обработки плоскости металла (со снижением угла уменьшается шероховатость, повышается чистота).

Угол около вершины. Угол, который находится между основной режущей кромкой и дополнительной задней плоскостью. Качество прямо пропорционально размеру угла.

Дополнительный задний угол. Угол, который находится между дополнительной задней плоскостью и поверхностью, перпендикулярной поверхности резца и проходящей сквозь дополнительную режущую кромку. Снижает силу трения, которая появляется между дополнительной задней плоскостью и металлом.

Угол наклона режущего края. Отвечает за направление вывода стружки и задает геометрию контакта режущей кромки с металлом. Наклон угла определяет предназначение резца: отрицательный наклон – для чистовой резки, 10-12 градусов – для черновой резки, 20-30 градусов – для резки закаленного металла. Универсальные резцы имеют наклон режущего края равный нолю.

Заточка резцов

Для обеспечения качественного результата обработки лезвийным инструментом требуется регулярно его затачивать. На машиностроительных предприятиях для этого применяются специализированные станки и приспособления.

Для обеспечения качественного результата обработки лезвийным инструментом требуется регулярно его затачивать. На машиностроительных предприятиях для этого применяются специализированные станки и приспособления.

Заточные станки оборудуются двумя абразивными кругами. На круге из корунда, обычно белого цвета, производится обтачивание стальной части рабочей головки. На втором круге из карбокорунда, он зеленого цвета, заправляют твердосплавную пластину.

Последовательность заточки резцов выглядит следующим образом:

- обработка основного заднего угла;

- обработка вспомогательного заднего угла;

- обработка переднего угла;

- придание радиуса закругления.

Originally posted 2018-04-06 09:24:13.

Материал изготовления резцов

Виды износа резца

Режущий инструмент изнашивается в ходе эксплуатации.

- Износ по передней грани происходит вследствие трения стружки о поверхность инструмента. В результате на грани формируется углубление, находящееся за наростом застойной зоны (в 1–2 мм от кромки).

- Износ задней грани возникает из-за ее трения об обрабатываемую поверхность. В результате на грани появляется площадка износа.

Обычно передняя грань изнашивается при черновой обработке, а задняя — при чистовой.

Выделяют несколько стадий износа инструмента:

- приработка;

- установившийся износ;

- критический износ.

Рекомендуем не доводить резец до последней стадии, так как это приводит к его разрушению и сокращению срока эксплуатации. Вернуть исходную геометрию инструменту позволит заточка.

Режимы резания при использовании отрезного резца

Токарная обработка металлических заготовок заключается в методичном снятии лишнего металла. Припуск – лишний металл, снятый с детали за определенное количество проходов. Главная задача оператора – выбрать такой режим вращения шпинделя и подачи резца, чтобы не происходило перегрева. Скорость выполнения работы не должна существенно ускорять износ оборудования и допускать нештатные режимы работы (перегрев, обработку материала неподходящим или тупым резцом), потенциально опасные для станка и оператора.

Технологи производят расчет режима резания индивидуально для каждого станка, учитывая его износ и специфику операций. В случае решения сложных задач используется метод пробных проходов в виде точения небольших участков при разных условиях. Это сильно растягивает процесс во времени, но может помочь выйти на оптимальные параметры, которые в итоге ускорят работу. Изготовление новой детали на станках с ЧПУ тоже не обходится без пробных проходов и построения алгоритма работы с учетом специфики изделия и особенностей оборудования.

Тщательно спланированный технологический цикл на основе справочных данных и опыта, использование отрезных токарных резцов, соответствующих ГОСТ, и исправного оборудования – залог успешного и безаварийного производства. Увеличение производительности – задача, решение которой не должно доходить до абсурда. Эксплуатация на пределе возможностей – гарантия быстрого выхода из строя станочного парка, срыва сроков поставки изделий. Резцы – дорогие расходные материалы, но использование дешевых изделий может привести к поломке станка полностью.

НОВОГОДНИЙ ВЫПУСК HOUSECHIEF

Как выбрать токарный резец

Выбирая модель, нужно руководствоваться такими основными правилами:

Узнать, с каким материалом будет работать резец, каким нагрузкам он будет подвержен, и какие операции по обработке вы станете производить;

Нужно определиться, что будет приоритетным показателем – качество обработки поверхности материала или точность выполнения геометрических размеров готовой детали

С учетом этого выбирается тип по геометрическим показателям и классифицирующим признакам.

Определить, как важно выполнение условия износоустойчивости резца и на протяжении какого времени она обязана сохраняться.

Ну, и в конце, как правильно заточить резец

Заточка делается как во время их изготовления, так и после долгого износа. Робота по заточке происходит на точильно-шлифовальных машинах с постоянным охлаждением. Сначала затачивается основная поверхность, после — задняя и дополнительная. Затем затачивают переднюю часть до образования ровного режущего края.

На любом станке для заточки токарных резцов находится два шлифовальных круга: из зеленого карбида кремния и из электрокорунда. Последний используется для обработки изделий из быстрорежущего материала, первый применяется для точки твердосплавных изделий. Для проверки заточки кромки есть специальные шаблоны.

Конструкция токарного резца

- рабочей головкой, выполняющей обработку металлической детали;

- державкой, используемой для фиксации инструмента на токарном станке.

Рабочая головка резца состоит из нескольких плоскостей и режущих кромок с разным углом заточки, зависящим от характеристик металла и типа обработки. Державка выполняется в нескольких вариантах по поперечному сечению — в виде прямоугольника, квадрата, круга.

- прямые: державка и рабочая головка расположены на одной либо двух осях, параллельных друг другу;

- изогнутые: державка имеет изогнутую форму;

- отогнутые: рабочая головка отогнута относительно оси державки.

Качественная работа с заточенными ножами

Чтобы работа была качественной, нужно постоянно натачивать инструменты. В машиностроительной промышленности используют специализированое оборудование с приспособлениями.

В заточных станках используется два абразивных круга. Белые круги используются для обтачки стальных частей. Второй круг с зеленным оттенком заправляется твердосплавной пластиной.

Лезвия затачивают в следующей последовательности:

- Главный задний угол;

- Вспомогательный задний угол;

- Передний угол;

- Делают закругление по радиусу.

Для заточки лезвий используют охлаждающую жидкость. Можно постоянно ее подавать, так же как во время шлифовки. Для сменных пластин не требуется перезаточка.