Плюсы и минусы газобетонного дома

Содержание:

- Свежие записи

- Укладка газобетонных блоков

- Полезные числа – для чего нужно знать объем вагонки?

- Минусы газобетонных блоков

- Достоинства газобетонных блоков

- Что такое газобетон?

- Газоблоки (газобетонные блоки) цена за куб

- Отличие газобетонного блока от пенобетонного

- Комплексное утепление балкона (лоджии): пошаговая видео-инструкция

- Еще 5 фактов, которые вы не знали

- Инструкция по применению

- Похожие записи

- Автоклавный и неавтоклавный

- Технологии изготовления блоков из газобетона и газосиликата

- Преимущества и недостатки перед пенобетоном

- Физические характеристики

- Комментарии

- Состав и технология

- Заключение

Свежие записи

Укладка газобетонных блоков

Принцип кладки газобетонных блоков схож с кирпичной. Однако существует немало тонкостей, касательно работы с ячеистым бетоном.

Инструменты для кладки

Начинать монтаж следует с подготовки необходимых средств. Работа выполняется с применением следующих инструментов:

- измерительных приспособлений (рулетка, линейка, угольник, уровень и пр.);

- резинового молотка;

- ковша и ведра (для замеса);

- тёрки;

- мастерка;

- гребёнки;

- дрели с насадкой миксер;

- ножовки/пилы;

- шнура и колышек (указывают направление кладки).

Из материалов понадобятся: блоки, клей/раствор, битумная мастика и рубероид.

Чем резать

В процессе монтажа блоки нужно подгонять по длине сторон конструкции. Для этого придётся раскраивать элементы на части. Сделать это проще ножовкой. Инструмент выбирают с режущим элементом, выполненным из твердосплавного металла. Зубья должны быть крупными.

Альтернативный метод раскроя блоков предусматривает использование сабельной пилы. С её помощью удаётся сделать точный и аккуратный срез. Перед проходом режущего элемента по поверхности газобетона рекомендуется нанести разметку.

Для раскроя большого количества блоков лучше воспользоваться ленточной пилой. Инструмент за один проход может разрезать 2-3 штуки. Качественный распил достигается благодаря зубьям механизма, которые изготовлены из твёрдого сплава и многослойного покрытия.

Справиться с раскроем газоблоков помогут штроборез и электропила. Для придания срезам ровной поверхности после распила рекомендуется использовать рубанок.

На что лучше класть газобетонные блоки

Для скрепления блоков между собой используют специальный клей или раствор на основе цемента и песка. Первый вариант предпочтительней благодаря следующим характеристикам:

- за счёт незначительной толщины швов исключается образование мостиков холода;

- клеевая смесь не требует дополнительных расходов на утепление, как в случае с раствором;

- с клеем работать легко, что обусловлено его пластичностью;

- на возведение стен уходит рекордно малое количество времени (1 м3 можно уложить за полчаса);

- биологическая устойчивость;

- высокая степень адгезии;

- при проведении работ зимой доступна клеевая смесь, содержащая противоморозную добавку.

Стоимость клея выше нежели цемента, однако расходуется он в меньшем количестве. При этом исключаются дополнительные траты на утепление, что характерно для цементного раствора.

Качество кладки с применением клея зависит от мастерства специалиста, который соблюдает требуемую по технологии толщину слоя, учитывает геометрию и погодные условия.

Расход клея указывается на этикетке. В среднем на 1 м3 уходит примерно 40 кг сухого фиксатора. При толщине слоя 1 мм на 1 м2 требуется 1,5-1,6 кг сухой смеси.

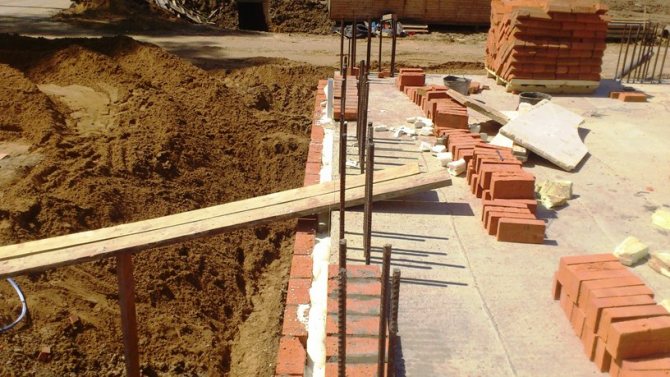

Нужно ли армировать стеновую кладку

- Вначале поверхность фундамента защищают от воздействия влаги. Для этого полосу рубероида настилают по периметру на битумную мастику.

- Первый ряд специалисты рекомендуют укладывать на раствор. Начинают работу с углов. Между углами натягивают на колышки шнур для соблюдения горизонтальности при кладке газобетона.

- Далее кладку выполняют с применением клея. Толщина слоя не должна превышать 2 мм. Смесью промазывают горизонтальные поверхности и торцы. Садят на место каждый элемент с помощью резинового молотка (киянки). Регулярно кладку контролируют уровнем.

- Через каждые 3-4 ряда кладка укрепляется арматурой. Для этого в плоскости блоков проделывают борозду, соответствующую диаметру прута. Вначале в канавку вводят клей, после укладывают арматуру. Поверхность ряда с прутьями покрывают слоем смеси.

- На завершающем этапе производится монтаж армопояса.

Армирование кладки из газобетона:

- усиливаются арматурой первый ряд после фундамента и каждый 3-4 ряд;

- металлические пруты располагают над и под оконными, дверными проёмами;

- армопояс сооружают над последним рядом.

Арматуру для усиления конструкции выбирают диаметром 6-8 мм. Межрядовое армирование допускается выполнять кладочной сеткой (диаметр 3 мм).

Полезные числа – для чего нужно знать объем вагонки?

Это универсальное число, которое является неизменным. От него можно произвести любые расчеты: цены, количества ламелей, общей стоимости доставки и т. д. Продавать вагонку на вес нельзя — дерево имеет тенденцию накапливать влагу. Расчет доски в объеме лишен практически всех недостатков. Паспорт товара обязательно указывает объем купленного материала, его номер, габариты, степень влажности, ряд других показателей, которые будут регламентировать дальнейшую работу с материалом.

Для выполнения качественного ремонта необходимо знать не только объем древесины, но также пропорции доски. Закупка достаточного количества расходного материала позволит ускорить выполнение работ и сэкономить на доставке. При полной пропитке твердого материала защитными средствами лучше ориентироваться не на метраж, а на общий объем.

Минусы газобетонных блоков

У газобетона есть свои недостатки. Особо активно обсуждаются следующие.

Неточности в рекомендуемой толщине стен. Многие производители указывают на то, что стены нужно сооружать толщиной 380 мм. Данная толщина является оптимальной при использовании сухого стройматериала и условиях эксплуатации, приближенных к идеальным. Если провести расчеты необходимой толщины стен для средней полосы России, то получится, что стены должна быть не менее 535 мм. Это нужно, чтобы добиться норм теплосопротивления внешней стены, оговоренный СНиП. При этом учитывается уровень влажности блоков, который может достигать 12 %. А если к этим цифрам приплюсовать потери тепла из-за мостиков холода, то получится толщина в 588 мм. Перемычки и оконные пояса, которые в обязательном порядке применяются при сооружении стен, увеличивают требования к толщине стены. В итоге выходит, что стена должна быть 650 мм.

Гигроскопичность. Это общепризнанный «минус» материала. Процентное содержание влаги в материале может доходить до 35 %. Эта влага значительно сокращает возможности газобетона по теплоизоляции. Из-за скоплений воды может произойти отслоение, деформация, растрескивание. Чтобы избежать этих неприятных последствий, рекомендовано обрабатывать поверхность здания пропитками с водоотталкивающим эффектом. В итоге эксплуатация зданий требует больших расходов.

Растрескивание стен при ошибках в обустройстве фундамента. Если фундамент был возведен с нарушениями технических требований, по стене могут пойти трещины, причем как по линии кладки, так и прямо сквозь блоки. Трещины распространяются довольно быстро, через 3 года разрушают уже 1/5 часть всех блоков. Этот процесс является иллюстрацией того, как достоинство материала превращается в недостаток. Большие размеры, сокращающие сроки строительства, сказываются на долговечности здания в случае с усадкой фундамента, к которой они проявляют излишнюю чувствительность. Клей также не выдерживает нагрузок и не может быть гарантом сохранения целостности кладки. Когда кладется обычный кирпич, отдельные элементы имеют небольшие размеры и значительный вес, поэтому стена из кирпича в целом получается более прочной.

Сложности с проведением внутренних отделочных работ. Чаще всего применяется штукатурная смесь, в составе которой есть гипс. Она отлично схватывается с поверхностью газобетонных блоков. Но если обработанная поверхность находится в помещении в нестабильным температурным режимом, она может покрыться трещинами. Появившиеся дефекты будут повторять контуры кладки. Исключить такое развитие событий поможет армирование. Однако это существенно увеличивает стоимость работ.

Достоинства газобетонных блоков

Плюсов у газобетона довольно много, как заявленных производителем, так и подтвержденных покупателями. Итак:

Теплоизоляция. Главный параметр, внимание на котором акцентируют как продавцы, так и пользователи. Газобетонные блоки действительно обладают крайне низкой теплопроводностью

На практике это означает, что в холодное время года в дом не проникает холод, а в жаркое – тепло. В то же время газобетон, по сути, – пористый («дышащий») материал. Это значит, что в жилом помещении выполняется циркуляция воздуха, а также поддерживается приемлемый уровень влажности. Как итог – в жилых помещениях формируется максимально комфортный для жильцов микроклимат.

Морозостойкость. Как заявляют производители, строение из газобетонных блоков способно выдержать до 35 циклов замораживания и размораживания. Однако, поскольку материал появился на рынке сравнительно недавно, проверить правдивость этого заявления в ближайшие 30 лет невозможно.

Звукоизоляция. Структура искусственного камня позволяет поглощать звуковые волны, как кирпич или древесина. Следовательно, владельцу не придется тратиться на оборудование дома дополнительными звукоизоляционными материалами.

Экологичность. Все просто. Газобетон – хоть и искусственный, но, тем не менее, экологически чистый, а также безопасный строительный материал.

Легкость. Благодаря малому весу газоблоков новому зданию не потребуется массивный фундамент, следовательно, покупатель может несколько уменьшить расходы на строительство. Также этот параметр значительно облегчает транспортировку и подачу материала во время работ.

Геометрическая точность. Технология производства позволяет получать блоки необходимых размеров и геометрических форм с идеальной точностью. Огромный плюс заключается в отсутствии у газобетонных блоков усадки из-за автоклавной обработки.

Прочность. Процесс изготовления газоблоков (воздействия на них высоких температуры и давления) способствует образованию кристаллов кальция, они дают камню прочность. Данный параметр, при всей легкости газобетона, предоставляет возможность возведения многоэтажных конструкций.

Простая обработка. Газобетонные блоки прекрасно поддаются обработке. Не нужны ни специальное оборудование, ни соответствующие условия – достаточно обычного ручного инструмента и небольших усилий.

Быстрая и простая установка. Легкие газобетонные блоки имеют специальные захваты, позволяющие удобно и быстро переносить их. Поверхность материала обработана специальным клеем, что вкупе с соединением типа паз-гребень ускоряет процесс строительства.

Универсальность. Достоинство, закономерно вытекающее из предыдущих. Искусственный камень легко обрабатывается и обладает подходящими свойствами, следовательно, он применяется при возведении любых конструкций.

Огнестойкость. Дому из газоблоков не страшен огонь. Температура при пожаре достигает 600 градусов, а газобетон способен выдерживать температуру свыше 1000 градусов.

Стойкость к внешним воздействиям. Помимо огня, газобетон не боится плесени, грибка, а также насекомых или грызунов.

Гарантия качества. Газобетон – сложный в производстве материал, поэтому подделать его не представляется возможным. Производитель тщательно проверяет качество каждой партии продукта, и по всем заявленным физико-техническим параметрам газобетон соответствует действительности.

Кладка газобетона

Кладка газобетона

Что такое газобетон?

Газобетон () предназначен для возведения жилых и хозяйственных построек, ограждений, декорирования придомовой территории.

Стройматериал производится по усовершенствованным технологиям:

- Автоклавный способ. Используется метод сушки в специальной автоклавной печи. Материалы после термической обработки приобретают повышенную прочность, плотную структуру. Продукцию используют для возведения несущих перегородок и жилых зданий с высокими требованиями к прочности и безопасности.

- Гидратационный метод предполагает затвердевание блоков без ускорения подсушивания. Материалы отличаются легкостью и применяются в фасадных конструкциях, возведении ограждений, хозблоков. Прочность блоков невысокая.

Плюсы и минусы газобетона обусловлены составом материала, в котором есть следующие компоненты:

- портландцемент марки от М400;

- просеянный кварцевый песок;

- известь;

- вода, прошедшая очистку;

- газообразователь из алюминиевых частиц.

Смесь из компонентов помещают в формы и высушивают в печи либо без искусственного подогревания. При затвердевании ингредиенты из алюминия вступают в химическую реакцию с другими веществами, образуя полости, пузырьки, трещинки, формируя пористую структуру блоков.

Стройматериал также подразделяется на следующие подвиды по техническим характеристикам и пропорциям компонентов в составе:

- конструкционный;

- с повышенной теплоизоляцией;

- конструкционно-теплоизоляционный.

Элементы производятся разной конфигурации, габаритов, нарезаются на автоматизированном оборудовании, обеспечивающем точность в работе и ровные поверхности граней.

Газоблоки (газобетонные блоки) цена за куб

Отличие газобетонного блока от пенобетонного

Оба материала относятся к бетону с ячеистой структурой. Нет принципиальной разницы и в процессе производства (изготавливаются автоклавным и неавтоклавным способом). Но назвать их идентичными нельзя ввиду присутствия следующих различий.

Автоклавный газобетон может изготавливаться только в производственных условиях. Газообразование происходит с помощью применения натуральных компонентов. Для получения пенобетона используют химические соединения. Реакции в обоих случаях проходят по-разному, что откладывает отпечаток на физические свойства изделий:

- водопоглощение у пенобетона меньше, газобетон впитывает влагу как губка;

- при одинаковой плотности прочнее считаются газобетонные блоки, что объясняется однородной структурой и качеством газообразователя;

- подверженность усадки меньшая у газобетона;

- показатель теплопроводности у пенобетона ниже, но несущие конструкции из него не выложить;

- устойчивость к морозам у газобетонных блоков выше в 2-3 раза.

Примерно на 20% отличается стоимость материалов. При относительной дешевизне пенобетона для строительства потребуется больше. Поэтому экономный расход средств в данном контексте является сомнительным критерием.

Комплексное утепление балкона (лоджии): пошаговая видео-инструкция

Еще 5 фактов, которые вы не знали

- Газобетон иногда сравнивают с деревом, так как он прост в обработке.

- Существует миф, что от извести в составе газоблоков ржавеет арматура. Это вовсе не так. В процессе производства известь подвергается множеству химических процессов, благодаря чему ее не остается в конечном продукте.

- Большинство строений из газобетона имеют малую этажность (1-2 этажа), но этим его несущая способность не ограничивается. Дом из газобетона достигает высоты до 5 этажей.

- Строительство из газобетона отличается высокой скоростью. Работа бригады из трех человек длится 14-20 дней. За это время возводят дом площадью 150 м²

- Дом из газобетона обойдется примерно на 40% дешевле дома из кирпича.

Инструкция по применению

Перед использованием швейной машинки от Janome необходимо изучить инструкцию, т.к. большое количество отзывов связано с неправильной работой. Со временем опыта работы на ней становится больше, пользователи детальнее изучают инструкцию и проблемы решаются автоматически.

Порядок работы имеет практически во всех случаях одинаковый алгоритм:

- Установка нужной иглы.

- Замена лапки.

- Намотка нитки на шпульку.

- Заправка нижней нитки в шпульный колпачок.

- Заправка верхней нитки.

- Регулировка параметров шитья – выбор программы, нажима лапки, натяжения нити, скорости шитья, ширины и длины стежка, позиции иглы.

Похожие записи

Автоклавный и неавтоклавный

В изготовлении газобетона используются 2 технологии: автоклавного и неавтоклавного твердения блоков. Их отличия проявляются лишь на заключительном этапе производства материала. До обработки полусырых заготовок в автоклаве или электроподогреваемой камере оба технологических процесса идентичны и включают следующие шаги:

- смешивание компонентов;

- заливка раствора в крупные формы;

- ожидание вспучивания смеси в результате химической реакции;

- разрезание увеличившегося в объемах монолита на отдельные блоки.

Технология производства газобетона имеет свои плюсы и минусы. Так воздействие на заготовки водяным паром в автоклаве требует большого расходования энергии, что увеличивает себестоимость производства, но улучшает технические характеристики готовой продукции. Автоклавный газобетон прочнее, обладает более высокой морозостойкостью и точной геометрией. Это вызвано тем, что технологическая обработка газобетона под давлением доступна лишь в промышленных условиях, тогда как неавтоклавный газоблок может быть изготовлен на любой строительной площадке.

Технологии изготовления блоков из газобетона и газосиликата

Чтобы понять, чем отличается газобетон от газосиликата, необходимо учесть разницу в способах изготовления таких материалов.

Для получения ячеистого бетона используются 2 технологии: автоклавная и неавтоклавная.

При неавтоклавном изготовлении пористых блоков затвердевание массы после добавления газообразователя происходит в естественных условиях, без дополнительной обработки. На полное застывание бетона при этом уходит 28 дней.

Автоклавная технология позволяет ускорить этот процесс до 12-15 часов путём выдерживания бетонной массы под давлением 8-14 атм при температуре до 175-190˚С.

Преимуществами автоклавной технологии являются:

- Возможность придания газоблокам точной геометрической формы и стандартных размеров;

- Более равномерное распределение пустот, способствующее усилению тепло- и звукоизоляции;

- Повышение твёрдости блоков, снижение вероятности усадки и растрескивания материала.

Надёжные крепления для газобетонных стенИсточник eyecorrector.ru

Преимуществами неавтоклавных блоков являются меньшая гигроскопичность и цена.

Газобетон изготавливают обоими способами.

Для изготовления газосиликата применяется только автоклавная технология.

Преимущества и недостатки перед пенобетоном

Пеноблоки также являются ячеистыми материалами, да и их технология изготовления практически схожа с газовой. Главным отличием этих двух материалов является способ производства. Для газобетона применяют только высокоточное оборудование, поэтому его производят в заводских условиях, а пеноблоки могут изготавливаться в домашних, если имеются специальные установки. Для того, чтобы выбрать что вам лучше подойдет газоблоки или пеноблоки, следует ознакомиться с особенностями обоих материалов.

Какие характеристики газобетона D 600 можно узнать в данной статье.

| Свойства | Газобетон | Пенобетон |

| Экологичность |

оба материала безопасны |

|

| Внешний вид | отличается более точными параметрами и четкими контурами | выглядит хуже |

| Цвет | серый | черный |

| Теплопроводность | имеет меньшее значение | лучше |

| Прочность | показатель выше | ниже |

| Стоимость | дороже | дешевле |

| Звукоизоляция | лучше | хуже |

| Усадка | низкое ее значение, поэтому стены надежно защищены | высокий показатель, нередко приводит к трещинам |

| Морозостойкость | выше | хуже |

| Монтаж | производится быстрее | требует больше времени, так как используется цементный раствор |

| Обработка материала | ему можно придать любую форму ручным инструментом | плохо поддается обработке |

В результате можно сказать, что каждый из приведенных материалов хорош по-своему. Для высотного и капитального строительства применяются автоклавные или обычные газобетонные блоки.

Какие цена и размер газобетона можно узнать в данной статье.

На видео рассказывается, чем отличается пенобетон от газобетона, в чем плюсы и минусы:

О том какие существуют производители автоклавного газобетона в России можно узнать из данной статьи.

Пенобетон иногда применяется для индивидуального строительства, но чаще с помощью него возводят гаражи, дачи, приусадебные постройки. Газобетон хотя и не новый, но очень популярный в последнее время материал. Он используется для быстрого строительства жилья, благодаря ему в кратчайшие сроки возводятся целые коттеджные поселки.

Физические характеристики

Разберем основные свойства и технические характеристики газобетонных блоков:

- Размер и формы. Помимо мало популярных форм и размеров, газобетонные блоки чаще всего встречаются в форме гладкого блока с габаритами 500-600 мм в длину, 200 мм в высоту и от 75 до 500 мм в толщину.

- Вес и плотность. Газобетонные блоки – легкий материал по сравнению с другими стеноматериалами. Блок плотностью D400 весит около 400 кг на 1м3. Так, плотность газоблока указывает и на его вес.

- Теплопроводность. Коэффициент теплопроводности газобетонного блока с минимальной плотностью D400 составляет 0,13 Вт/м0С. Этого достаточно, чтобы надежно защищать помещение от холодов. К тому же, такое качество позволяет сэкономить на отоплении.

- Прочность – один из недостатков этого материала. Материал плотностью D700 выдерживает давление 15 кг/см², что в разы меньше прочности альтернативных материалов.

- Предел огнестойкости. Газоблоки относят к негорючим материалам, то есть они не горят сами по себе. Более того, они не подвергаются разрушению в течение двух часов воздействия прямого огня на них.

- Экологическая безопасность. Основным сырьем для газоблоков служат цемент и песок – это натуральные природные материалы с минимальным радиационным фоном, что позволяет говорить о безвредности таких изделий для природы и человека.

- Срок службы. Особенности производства позволяют некоторым производителям давать гарантию на 80 лет. Это означает, что на практике такие газоблоки могут прослужить гораздо дольше.

- Несущая способность. Газоблоки марки D500 используют в строительстве несущих стен в зданиях до трех этажей, что весьма неплохо для изделий такого маленького веса.

Комментарии

Состав и технология

Газобетон — представитель категории ячеистых бетонов, строительных материалов, различных по свойствам и особенностями эксплуатации. Объединяющей характеристикой служит пористая структура, небольшой вес и низкая плотность. При производстве газобетона используются такие компоненты:

- Вяжущее. Портландцемент.

- Наполнитель. Кварцевый песок.

- Газообразователь. Алюминиевую пудру или пасту.

- Воду промышленной очистки.

- Улучшающие добавки. Известь, гипс, промышленные отходы (шлаки, золу).

Блоки автоклавного тверденияИсточник ar.decorexpro.com

Производство газобетона начинается со смешивания ингредиентов и заливки смеси в формы. Химическая реакция приводит к образованию водорода. Газ увеличивает объем смеси (вспучивает ее) и формирует поры. После окончания реакции смесь схватывается, ее извлекают из форм и режут по стандарту. Далее обработка идет двумя способами. В зависимости от того, какой метод сушки используется, получается одна из двух разновидностей газобетона:

- Автоклавного (синтезного) твердения. Блоки набирают твердость (пропариваются) в автоклавах (приборах, создающих высокое давление в насыщенной водяным паром среде).

- Неавтоклавного (гидратационного, воздушного) твердения. Блоки твердеют при атмосферном давлении в сушильных камерах.

Классификация

Согласно стандарту, ячеистые бетоны (включая и газобетон) по функциональному назначению делятся на три типа:

- Конструкционные. Плотность колеблется в пределах 1000–1200 кг/м³.

- Конструкционно-теплоизоляционные. От 500 до 900 кг/м³. Марка D500 говорит о том, что в 1 м³ часть объема заполнена 500-ми кг твердого материала, оставшийся объем — воздух, заполняющий пустоты (ячейки).

- Теплоизоляционные. От 200 до 500 кг/м³.

Использование блоков увеличивает скорость строительстваИсточник geo-comfort.ru

Технические характеристики

Газобетон служит примером оптимального соотношения между главными эксплуатационными характеристиками:

- Прочностью. Несмотря на невысокую плотность (удельный вес), прочность достаточна для использования газобетона в строительстве несущих стен.

- Легкостью. Легкость газобетона обусловлена пористостью, которая может достигать 85-90% от объема материала.

- Низкой теплопроводностью. Хорошая теплоэффективность — также результат пористости материала. Газобетон может похвастать самым низким коэффициентом теплопроводности, 0,12 Вт/м°С (в сухом состоянии).

Ошибки кустарного производства

Обнаружив в интернете множество советов по производству газобетона своими руками, и убедившись, что они вполне реализуемы, многие решают заняться собственным производством. При этом домашние умельцы не считают нужным точное соблюдение технологических норм, но всегда находят желающих приобрести продукт по демпинговым ценам.

Мелкое производство — отсутствие гарантииИсточник beton-house.com

Использование в заводском производстве качественного сырья и технологичного оборудования позволяет получить газобетонные изделия, обладающие стабильными физико-химическими характеристиками:

- Точными размерами и правильной, с минимальным браком, формой.

- Заданными физико-механическими параметрами.

- Равномерной плотностью материала, что подтверждается визуально (однородным распределением воздушных полостей).

- Химической инертностью материала, что подтверждается лабораторным контролем на протяжении цикла производства.

Условия кустарного производства не могут обеспечить технологичность и контроль на уровне современного цеха. Газобетонные блоки хенд-мейд отличимы невооруженным глазом: ячейки (полости) распределены неравномерно, а геометрия оставляет желать лучшего. Иногда от таких изделий ощутимо пахнет химией (часто — известью). Использование блоков, изготовленных в кустарных условиях, скорее всего, удешевит строительство, но гарантированно станет источником серьезных проблем:

Блоки с произвольной плотностью и составом обладают повышенной хрупкостью и с большой долей вероятности начнут трескаться в первый же год эксплуатации дома.

Грубые швы станут причиной потерь теплаИсточник bg.decorexpro.com

- Блоки с неидеальной геометрией не удастся посадить на специальный клей; придется использовать строительный раствор. Швы толщиной от 1 до 2 см станут мостиками холода, уменьшающими теплоэффективность жилья и способствующими промерзанию стен.

- Блоки с остаточной неразложившейся известью будут иметь стойкий химический запах (и влиять на здоровье проживающих в доме людей). Избыточная известь может запустить процесс коррозии металла в стене.