Сборный ленточный фундамент из бетонных блоков фбс для дома: размеры, виды, монтаж, плюсы и минусы

Содержание:

- Преимущества и недостатки

- Зависимость выбора блочного фундамента от характеристик участка

- Обустройство грядок в теплице

- Особенности применения

- Достоинства блочного материала

- Как купить: цена и советы при выборе

- Производство бетонных блоков

- Какие блоки применяют?

- Пошаговый монтаж фундамента из ФБС

- Фундаментные блоки (ФБС)

- Чем вызвана необходимость использования блоков?

- Параметры продукции

- Пошаговая инструкция по монтажу

- Область применения

- Возможные ошибки при строительстве и способы их исправления

- Организация работ и порядок их выполнения

Преимущества и недостатки

Фундаментные и стеновые железобетонные блоки создают методом вибропрессования, что гарантирует прочность и надежность материала. Жесткая конструкция, способность выдерживать различные нагрузки и воздействия – то, что сделало блоки незаменимым элементом множества конструкций.

Основные достоинства железобетонных блоков:

- Прочность – изделие может использоваться при строительстве крупных объектов

- Экономичность – за счет простой сборки элементов и отсутствия необходимости привлекать большого числа работников

- Простота и удобство сборки – монтаж фундамента или стен производится быстро и легко с применением спецоборудования

- Низкий уровень теплопроводности

- Прекрасные характеристики звуко- и теплоизоляции

- Стойкость к огню

- Длительный срок эксплуатации – при условии правильного выбора блоков и соблюдения технологии сборки здание может простоять до 100 лет

- Существенное сокращение сроков строительства

- Стойкость ко влаге, коррозии

- Способность выдерживать резкие перепады температур, сохранять свойства при низких и высоких показателях

- Стойкость к агрессивным средам – железобетонные изделия могут использоваться в почве повышенной кислотности

- Множество форм и размеров, что позволяет подобрать любые подходящие блоки для реализации типового или индивидуального проекта

Из недостатков, которыми обладает ЖБ блок, стоит отметить такие нюансы: большой вес и необходимость привлекать спецтранспорт во время проведения строительных работ, сравнительно высокая стоимость (иногда выбор блоков не оправдан экономически при возведении небольших объектов).

Зависимость выбора блочного фундамента от характеристик участка

Необходимо ещё до проектирования дома заказать геодезическое заключение об особенностях участка.

Можно, конечно, справиться и у соседей — но это будет не вполне достоверно. Порой даже соседние участки сильно отличаются и по грунтам, и по воде, и по прочим характеристикам.

Грунт

Учебник «Грунты. Фундаменты. Выбор оптимального фундамента» классифицирует почвы так:

- Скальные грунты — это, скорее, кристаллическая порода, скала, а не земля, и порода осадочная (доломиты, спрессованные песчаники, сланцы, ракушечники, известняки). Приемлем любой фундамент, кроме свайного (трудно сверлить скалу).

- Конгломераты — осколки разновидностей скальных грунтов; не размываются и не меняются в объёме, промерзая; приемлем любой фундамент.

- Нескальные грунты:

- связанные — глинистые и суглинистые; глубоко промерзают; способны «поплыть» и сдвинуться, годятся только тяжёлые виды фундаментов;

- несвязанные — песчаный и супесчаный грунты; при намокании склонны к подвижкам, промерзают неглубоко; годятся фундаменты любого типа.

Тип грунта может различаться даже на соседних участках

Если ваш участок — это массив скалы, нетронутый песчаник или осадочные породы, то можно легко ставить блочный фундамент. Хорошо также, если грунт участка состоит из песка или плотных суглинистых почв.

Таблица: минимальная глубина заложения фундамента в песок и глину

| Почва | Минимальное заглубление (м) | |

| 1 | Песок | 0,5 |

| 2 | Глина | 0,7 |

Для приблизительного понимания, какие грунты имеются на вашем участке, есть дедовский способ: садовым буром просверлить шурф и изучить образцы земли с разной глубины. Образец смачивается водой, и если его можно вымесить, как тесто, то это суглинок. Если в воде земля растворится — в ней большой процент суглинистой составляющей. Если выпадет осадок, то на дне глина, а над ней песок.

Чтобы проверить почву, нужно поместить образец в стакан с водой

Грунтовые воды

Уровень грунтовых вод — важнейшая характеристика почв. Если уровень небольшой, то нам прекрасно подойдёт малозаглублённый ленточный фундамент из блоков. Если он довольно высокий, то лента должна быть заглублена на большую глубину.

Структура грунтовых вод на вашем участке оказывает огромное влияние на выбор типа фундамента

Глубина промерзания

Глубина промерзания в наших краях в среднем до одного метра, но возможны и отклонения. Если вы делаете заглублённый фундамент из блоков, то его нижняя точка должна находиться ниже точки замерзания грунта.

Глубина промерзания — фактор, влияющий на глубину заложения фундамента

С уровнем почвенных вод и классификацией почвы напрямую связан опаснейший фактор.

Водяные «линзы»

Там, где на пласте из глины лежит водопроницаемый песок или супесь, осадки проникают через верхнюю почву и остаются под нею в виде так называемых «линз», лежащих на непроницаемом основании и могущих сильно повредить фундаменту. Нужно быть уверенным в том, что на пути закладки блочного фундамента не встретятся «линзы».

При наличии в почве «линз» используется только свайно-ленточный фундамент

Выбор фундамента

От всех вышеперечисленных факторов — грунтов, водяного баланса, наличия линз, глубины промерзания, сведённых в одно геодезическое заключение, и зависит выбор формы фундамента из блоков. Но он зависит и от ваших предпочтений, и от блоков, которые, возможно, уже имеются, и даже от времени года. Поэтому нужно понимать основные преимущества, вехи и опасные моменты сооружения каждого блочного фундамента.

Как мы уже знаем, фундамент из блоков бывает двух типов: столбчатый и ленточный.

-

Ленточный фундамент из блоков бывает мало-, не- и глубокозаглублённым. Строится из керамзитных, пено- и шлакоблоков, бетонных блоков, бетонных панелей, уложенных на подушку из дренирующей смеси. Не очень пригоден для ненадёжных почв, но проблема решается, как правило, углублением и расширением «ленты», укладкой уширенного бетонного или блочного основания из блоков-подушек и созданием капитального бетонного армированного ростверка.

-

Столбчатый фундамент из блоков, пожалуй, самый простой и недорогой для сооружения. Тоже бывает мало-, не- и глубокозаглублённым и тоже делается из керамзитовых, пено- и шлакоблоков, бетонных блоков, бетонных панелей (немонолитные столбы), уложенных в шурфы (если столб заглублённый) или просто на грунт (если незаглублённый) на подушку из дренирующей смеси. Пригоден для нетяжелых зданий типа каркасных домов, беседок и теплиц и любых почв, кроме болотистых.

Обустройство грядок в теплице

Теплица может быть обустроена по-разному. В зависимости от выращиваемых культур, дачники могут использовать горшочки, ящики, поддоны, стеллажи или полки. Небольшие емкости удобны тем, что их легко можно повернуть нужной стороной к солнцу, переставить в другое место теплицы или даже вынести на улицу. Прелесть стеллажей и полок заключается в том, что они позволяют максимально использовать площадь теплицы. Такой вариант подходит для культивирования рассады, низкорослых культур и многолетников.

Процесс обустройства грядок в теплице

Процесс обустройства грядок в теплице

Но чаще всего растениеводы все-таки обустраивают в своих теплицах грядки. Это наиболее практичный и эффективный способ выращивания овощей. Как правильно расположить грядки так, чтобы было достаточно места и для растений, и для манипуляций с ними? Есть различные варианты планировки, нужно только подобрать тот, который подойдет именно вам. Это будет зависеть от размеров теплицы и взращиваемых культур.

Две широкие продольные грядки

Такая планировка практикуется в случае, когда теплица узкая или оснащена сквозным проходом. Ширина прохода должна быть такой, чтобы было удобно по ней пройти с инструментом, лейкой, ведрами или шлангом. Если ширина теплицы стандартная – 3 м, то гряды рекомендуется сделать по 0,95 м, а проход – 1,20 м. В более узкой теплице придется пожертвовать шириной прохода, что может оказаться не слишком удачным решением. Задумывая такое расположение, подумайте о том, удобно ли вам будет ухаживать за самыми дальними растениями (от стены). Сможете ли вы дотянуться до них, чтобы избавить от сорняков, полить или снять плоды? Ведь наступать на гряды совсем нежелательно. Выход есть: дополнительно оставить поперечные дорожки, по которым можно будет подступить к отдаленным растениям.

Планировка грядок для узкой теплицы

Планировка грядок для узкой теплицы

Важно! Если для облегчения работы в теплице вы планируете пользоваться садовой тачкой, заранее подумайте о том, чтобы ширина прохода позволяла это.

Три гряды + два прохода

Этот вариант более практичен в плане освоения полезной площади, да и обрабатывать растения будет намного легче. Если теплица имеет второй выход, среднюю полосу можно обустроить не до конца. В узких грядах за счет лучшей освещенности ростков и более эффективного проветривания растения могут дать более высокий урожай. При такой планировке в зависимости от ширины теплицы можно обустроить три одинаковых грядки по 45 см, а можно среднюю сделать в два раза шире, ведь подход к ней – двусторонний. Оптимальная ширина проходов – 50-70 см. Можно увеличить центральную гряду за счет одного из проходов. В таком случае ездить тачкой придется только по более широкой дорожке, а растения, не нуждающиеся в тщательном уходе, посадить со стороны узкой.

Узкие грядки намного удобнее обрабатывать

Узкие грядки намного удобнее обрабатывать

Размещение гряд по Митлайдеру

Доктор Митлайдер из Канады более пятидесяти лет занимается выращиванием растений в теплице. В результате исследований он пришел к такому выводу: идеальное планирование гряд – 45х90 см. Он считает, что при ширине гряды 45 см и 90-сантиметровом проходе каждое растение за день получит максимум солнечного света и свежего воздуха. Главное условие при этом – поверхность почвы должна быть строго горизонтальной. Растениям необходимы сбалансированное удобрение и полив, а вот рыхление почвы исключается.

Тепличные грядки по Митлайдеру

Тепличные грядки по Митлайдеру

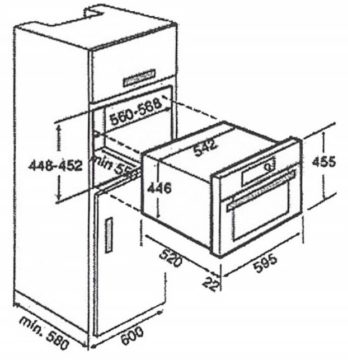

Особенности применения

Эффективность монтажной пены как герметика обеспечивается особенностью использования. При нанесении состав смешивается с воздухом и подается под давлением на обрабатываемую поверхностью. Вещество при этом увеличивается в объеме и полностью заполняет щель, зазор, полость и так далее. Очевидно, что для подачи материала под давлением необходимо специальное устройство.

Пена, расширяясь, затвердевает. В твердом состоянии внутри остаются пузырьки воздуха, поэтому монтажная пена не только обеспечивает превосходную герметичность, но и отличную теплоизоляцию. Пистолет для монтажной пены дает возможность наносить состав дозированно, равномерно и точно на нужный участок. Устройство простое в пользовании, и инструкция подробно описывает методику использования.

Выпускается приспособление известными строительными компаниями, например: Зубр, Hilti, Kraftool и так далее.

Достоинства блочного материала

Основное положительное качество блока – наличие государственных стандартов. С их помощью регламентировано изготовление блоков с требуемыми параметрами и техническими характеристиками:

- показатель прочности материала, изготовленного в заводских условиях, гарантируется контролирующей системой и автоматизированным производственным процессом;

- в полной мере соблюдается соотношение компонентов и технология изготовления;

- камень проходит все этапы, начиная от выполнения замеса бетонной массы и ее формовки с прессованием на виброустановке до полного затвердевания, во время которого выполняется пропаривание;

- оперативное выполнение строительных работ. Имея кран, фундаментное основание и цокольный этаж возможно возвести в течение нескольких дней. А если раствор заказывать в готовом виде, не тратя время, то сроки сокращаются еще больше;

- простота материала и его универсальные качества. Для укладки блоков не требуется наличие определенных навыков. Если что-то сделано не так, то фундамент всегда можно разобрать и устранить проблему;

- обширная товарная линейка размеров материала. Это дает возможность возвести объект любой конфигурации. Если возникнет необходимость, блок можно расколоть на нужные по размеру куски;

- если работы предстоят в районах с неблагоприятными климатическими условиями, или грунты отличаются сложностью, то в бетонный раствор вводятся специальные компоненты, улучшающие качества материала по устойчивости к резким температурным перепадам и воздействиям кислотной среды;

- для удобства монтажа на блоках устраивают пазы и монтажные петли, учитывающие толщину шва.

Как купить: цена и советы при выборе

В стоимость ФБС 20х20х40 для столбчатого фундамента входят следующие составляющие:

- цена сырья;

- стоимость работ по производству;

- траты на транспортировку.

Стоимость на блоки варьируется от 35 до 75 рублей за одну штуку. Разница в ценах объясняется рядом причин:

- слабая конкуренция – малое количество производств ведет к повышению цен;

- качество и тип материала – пустотелые блоки из керамзитобетона будут дешевле полнотелых;

- перекупщики на рынке – дешевле приобрести стройматериал на заводе-изготовителе;

- объем заказа – оптовикам часто делают скидки.

При выборе и покупке стоит обращать внимание на определенные моменты:

- Соответствие размеров и веса блоков. Если масса ниже указанной величины, а размеры нормальные, это может говорить о наличии пустых участков в блоках, некачественном уплотнении материала. Эти недочеты плохо сказываются на прочности ФБС, поэтому их не стоит использовать для основания строения.

- Соответствие формы и размеров. Часто встречаются партии, изготовленные в разных формах и отличающиеся по размеру до 0,5 см. Проверить их можно шаблоном в виде фанерной рамки с калиброванным отверстием.

- Соответствие ГОСТу. На блоках ФБС не должно быть трещин и деформаций.

- Соответствие стройматериала требованиям действующих нормативных документов. Его подтвердит наличие сертификатов и паспортов качества.

Производство бетонных блоков

В основе производства фундаментальных бетонных блоков – раствор на основе бетона. В его состав вводят дополнительные компоненты, что придают готовым блокам различные функциональные характеристики. В качестве наполнителей могут применяться:

-

Керамзит

-

Гравий

-

Щебень (твердые горные породы)

-

Шлаковые отходы металлургии

Для фундаментальных бетонных блоков очень важны размеры фракций дополнительных материалов. Они не должны превышать 20 мм.

«Усадка» бетонных блоков производится на специальных вибропресовальных станкахИсточник yandex.com

Что касается бетона, то в производстве стандартных фундаментальных блоков используются:

-

Автоклавный бетон

-

Тяжелый бетон

К группе автоклавных бетонов относятся растворы на основе газосиликатов и газобетона. Основными вяжущими компонентами в них выступают цемент и известь. Тяжелые бетоны отличает повышенная плотность.

При необходимости обеспечить изделия дополнительными четкими геометрическими формами и увеличить прочность готовых блоков используется добавление арматурных элементов.

Какие блоки применяют?

При частном строительстве применяются бетонные материалы ручной кладки, размерами 20×20×40 см.

При частном строительстве применяются бетонные материалы ручной кладки, размерами 20×20×40 см.

В частном строительстве применяются блоки ФСБ размером 20×20×40 см. Такие небольшие габариты позволяют не привлекать во время строительства специальной техники и провести все работы вручную. Это значительно снижает объем затрат на транспортировку и укладку изделий, благодаря чему удастся сэкономить. Для домов и конструкций, на которые будут оказываться повышенные нагрузки, рекомендовано использование прямоугольного полнотелого блока. Пустотелые элементы лучше применить в строительстве облегченных построек, таких как гаражи, бани, беседки, летние пристройки. Масса одного изделия колеблется в пределах 350—2000 кг. Другие параметры распространенных видов ЖБИ для обустройства фундамента представлены в таблице:

| Блоки ФБС | Размеры, см | ||

| Длина | Ширина | Высота | |

| 9—3—6т | 88 | 30 | 58 |

| 9—4—6т | 40 | ||

| 9—5—6т | 50 | ||

| 9—6—6т | 60 | ||

| 12—3—6т | 118 | 30 | 58 |

| 12—4—3т | 40 | 28 | |

| 12—4—6т | 58 | ||

| 12—5—3т | 50 | 28 | |

| 12—5—6т | 58 | ||

| 12—6—3т | 60 | 28 | |

| 12—6—6т | 58 | ||

| 24—3—6т | 238 | 30 | |

| 24—4—6т | 40 | ||

| 24—5—6т | 50 | ||

| 24—6—6т | 60 |

Для закрытия образовавшихся зазоров используются фундаментные блоки ФБС 6—6—6.

Для закрытия образовавшихся зазоров используются фундаментные блоки ФБС 6—6—6.

Производство некоторых ЖБИ предусматривает изготовление отдельных элементов того же типа. Если во время возведения фундамента используются блочные элементы шириной 60 см, то в качестве дополнения применяются фундаментальные блоки ФБС 6—6—6, с помощью которых закрывают образовавшиеся зазоры в кладке. В состав такого изделия входит бетон марки не ниже М100.

Пошаговый монтаж фундамента из ФБС

Фундаментные блоки (ФБС)

Фундаментные блоки – незаменимый материал для сооружения ленточного основания стены в короткие сроки. Они изготавливаются из армированного бетона в форме прямоугольного параллелепипеда. Боковые грани (торцы) обустроены прямоугольными выемками. Предусмотрены для облегчения процесса заливки вертикальных швов при кладке. Блоки фундаментные изготавливаются на заводах железобетонных конструкций. Залить самостоятельно такие блоки просто нереально. Они достигают в весе 1500 кг, и при этом необходимо использовать технологию вибропрессования для обеспечения нужного качества.

Сортамент фундаментных блоков можно разделить по двум признакам:

- в зависимости от типа арматуры, используемой для конструирования внутренней решетки изделия;

- и по типу раствора, применяемого при его заливке.

Блоки, по первому признаку, классифицируются на изделия с напряженным и ненапряженным каркасом. В первом случае, арматура обработана специальным образом (растянута или закалена), а во втором – не обработана ни механически, ни термически. Но, в обоих случаях, материалом для арматуры является стать марки А1 или А111.

В зависимости от используемого бетона, изготавливаются 3 вида ФБС:

- блоки на основе тяжелого бетона (раствор марки М250, М300, М400);

- блоки с использованием легкого бетона (В100, В150);

- блоки, отлитые из керамзитобетона, армирующим наполнитель – гранулированный керамзит.

Вес, размер и цена изделия ФБС определяются принадлежностью к одному из рассмотренных сортаментов.

Какими достоинствами и недостатками обладают ФБС? Рассмотрим основные плюсы и минусы использования этих изделий в строительстве.

К достоинствам фундаментных блоков, можно отнести следующий перечень характеристик:

- Их несущую способность, сравнимую с аналогичным параметром литых монолитов.

- Они обладают высокой сопротивляемостью к негативному влиянию окружающей среды. Благодаря технологии изготовления, они отличаются тем, что пористость минимальна, а поверхностная твердость – максимальна. В результате этого, плесень практически не сможет проникнуть в структуру блока.

- Крупные габаритные размеры существенно ускоряют процесс монтажа конструкции (ленточного основания). Размеры самого большого блока – 240х60х60 см. Например, для возведения фундамента периметром 30 м и высотой в 2 ряда, понадобится всего лишь 24 блока.

Однако, имеются и существенные недостатки, связанные со следующими параметрами и характеристиками:

- Слишком большой вес этих изделий. Один из маленьких сортаментов, размерами 60х40х40 см, уже весит сотни килограммов. Поэтому, монтажные работы можно проводить только с применением специальной строительной техники, что резко увеличивает финансовые расходы на строительство объекта.

- Герметичность кладки из блоков остается неудовлетворительной. Стена фундамента, особенно вдоль линий швов, пропускают грунтовые воды. Поэтому, придется обустраивать фундамент слоем гидроизоляции.

- Низкая теплостойкость.

Кроме того, процесс строительства основания из блоков в среднем на 30-40 % обходится дороже сооружения литого фундамента.

Габаритные размеры ФБС определяются строительным ГОСТом, согласно которому сортамент представлен 14 типоразмерами. По длине изделия предусмотрены 5 стандартов – 240, 120, 90, 80 и 60 см. Высота определяется 2 позициями – 60 и 30 см, а ширина 4 размерами – 60, 50, 40 и 30 см. Следует учесть и наличие отраслевых стандартов, предусматривающих и другие типоразмеры.

Процесс монтажа сборного фундамента состоит из нескольких технологических операций:

- разметка и рытье котлована, устройство песчаной подушки под фундамент;

- покрытие подушки слоем рубероида, монтаж гидроизоляционной прослойки из специальных блоков (типа ФЛ);

- производство монтажа первого ряда блоков, а затем следующих рядов по правилам кирпичной кладки;

- заливка верхнего слоя армирующим поясом.

В случае необходимости, допускается замена ФЛ блоков, монолитной подошвой. При этом смета строительства немного сокращается, но сроки – увеличиваются.

Это интересно: Акриловая краска для дерева — экологичная и декоративная защита

Чем вызвана необходимость использования блоков?

Для сокращения строительного цикла и обеспечения устойчивости нагруженных строительных конструкций применяют фундаментные блоки. Увеличенные габаритные размеры и прочность изделий позволяют ускоренными темпами сооружать фундаментные основы ленточного и столбчатого типа для массивных строений.

Фундаментные блоки позволяют ускоренными темпами сооружать основы массивных строений

Фундаментные блоки позволяют ускоренными темпами сооружать основы массивных строений

Бетонные фундаментные блоки используют для решения различных задач:

- обустройства цокольной части здания;

- сооружения подвалов;

- возведения подпирающих стен;

- строительства дорожных развязок и эстакад;

- устройства пандусов и постройки мостов;

- строительства объектов производственного назначения.

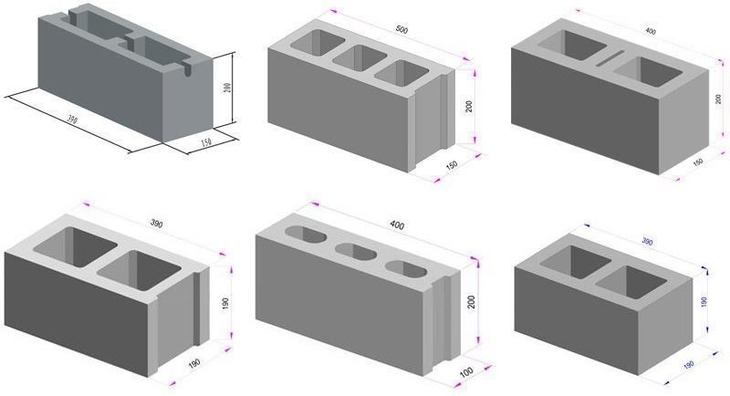

Параметры продукции

В зависимости от стоящих перед строителями задач, используются ЖБ блоки различных размеров.

Для сплошных изделий габариты регламентированы стандартом. Они составляют:

- длина 0,88; 1,18 и 2,38 м;

- ширина 0,3; 0,4; 0,5 и 0,6 м;

- высота 0,28 и 0,58 м.

Блок железобетонный может выпускаться длиной от 20 до 240 см

Для железобетонных блоков со специальными пазами размеры соответствуют следующим значениям:

- длина 0,88 м;

- ширина 0,3; 0,4; 0,5 и 0,6 м;

- высота 0,58 м;

Масса изделий, изготовленных из тяжелого бетона, составляет от 300 килограмм до 2 тонн. Выполнение погрузочно-разгрузочных мероприятий, связанных с транспортировкой, а также установка железобетонных блоков непосредственно на объекте работ осуществляется с учетом специальной грузоподъемной техники.

Монтаж следует начинать с углов здания

Пошаговая инструкция по монтажу

Важнейшим этапом строительства фундамента из ФБС является грамотное проектирование.

Такую работу следует поручать профессиональным строителям, экономия на услугах специалистов может привести к серьезным последствиям, вплоть до преждевременного перехода здания в аварийное состояние.

На подготовительном этапе выполняется:

- разработка чертежей;

- проводятся необходимые расчеты;

- составляется четкий план работ.

Непосредственно перед началом строительства необходимо:

- подготовить стройплощадку,

- убрать мусор и лишнюю растительность,

- обеспечить беспрепятственный доступ для заезда спецтехники на территорию.

Земляные работы

Блоки могут укладываться в траншеи или котлован (если в здании планируется обустроить подвал). Ширина траншей высчитывается не по размерам ФБС, а по основаниям монолитных подушек, поскольку они являются более широкими.

Перед началом земельных работ необходимо выполнить разметку:

- определить углы здания,

- обозначить их маяками,

- между ними протянуть прочный шнур.

Глубина траншей и котлованов может составлять 1000-1400 мм. Это зависит от количества рядов блоков ФБС, уровня промерзания грунта и других факторов, учитываемых при разработке проекта.

Устройство подушки

Чтобы исключить вероятность проседания фундамента и стен здания, на дне траншей и котлованов обустраивают подушки.

Для их создания используют песок (нижний слой толщиной до 200 мм) и щебень (засыпается поверх песка таким же слоем).

Материалы необходимо засыпать поэтапно, через каждые 10 см нужно утрамбовывать пласты, чтобы придать им необходимую плотность.

Трамбование целесообразно выполнять при помощи специальной виброплиты. Чтобы добиться более качественного уплотнения и ускорить процесс, следует обильно увлажнять материал.

Обустройство подошвы

Подошву, на которой в дальнейшем будут установлены блоки ФБС, можно изготовить двумя способами:

- из готовых блоков ФЛ;

- путем создания монолитной конструкции.

Первый способ более простой и менее затратный. Блоки ФЛ чаще используют на плотных малоподвижных грунтах. Изделия размещают поверх подушки, после чего заполняют бетоном швы между ними.

Поверх гравийно-песчаной подушки создают опалубку из обрезных досок, внутри нее размещают арматурных каркас в два уровня (верхний и нижний). Далее опалубку заполняют бетонной смесью, марка которой выбирается индивидуально для каждого проекта.

Когда бетон наберет заданную прочность (1-2 недели), можно приступать непосредственно к монтажу ФБС.

Укладка блоков

Для установки ФБС используется автокран, поскольку ручная кладка невозможна из-за большого веса изделий (1-2 тонны, в зависимости от размеров).

Блоки укладываются на цементный раствор, которым также заполняют и вертикальные швы между элементами.

Монтаж ФБС начинают с угловых зон. По первым установленным блокам протягивают шнур, который используют для более ровной установки следующих блоков.

Создание армопояса

Когда все блоки ФБС установлены по периметру фундамента, необходимо подготовить армирующий пояс. Этот конструктивный элемент служит для упрочнения основания и повышения его прочностных характеристик.

Первый этап – создание опалубки. Для этого поверх блоков ФБС устанавливаются обрезные доски, которые необходимо надежно закрепить между собой.

В опалубке устанавливается арматурный каркас из стальных прутьев толщиной не менее 12 мм. Количество арматуры и размеры ячеек, образуемых продольными и поперечными металлическими стержнями, определяется при разработке проекта. В большинстве случаев устанавливается от 2 до 4 продольных прутьев.

Завершающий этап – заливка бетонной смеси в опалубку. После ее затвердевания деревянный каркас демонтируют.

Обустройство гидроизоляции

Железобетонные блоки ФБС чувствительны к воздействию грунтовых и атмосферных вод, поэтому создание гидроизоляционного слоя является обязательным этапом строительства фундамента.

Допускается использование любых подходящих материалов – как рулонных, так и жидких.

Во многих проектах применяются битумные мастики, которые легко наносятся на боковые поверхности блоков и обеспечивают надежную защиту от влаги.

Область применения

Ленточные основания из ЖБ блоков используются в случаях, когда применение других видов фундаментов (свайных, монолитных, столбчатых) нецелесообразно, невозможно или экономически невыгодно.

Ленточные основания из ЖБ блоков используются в случаях, когда применение других видов фундаментов (свайных, монолитных, столбчатых) нецелесообразно, невозможно или экономически невыгодно.

Такие конструкции оптимально подходят для проведения строительных работ в зимний период.

В таких условиях обустройство обычных монолитных фундаментов затрудняется из-за низких температур, при которых бетонная смесь гораздо дольше схватывается и затвердевает.

Фундаменты из блоков ФБС могут устанавливаться только на участках, где возможен проезд автомобильного подъемного крана.

Возможные ошибки при строительстве и способы их исправления

Существует несколько ошибок, которые чаще всего допускаются при возведении столбчатого фундамента из блоков своими руками:

- Столбы без подошвы быстро просядут. Чаще всего строится фундамент без подошвы, так как это позволяет сэкономить на стройматериалах и сделать процесс возведения менее трудоемким.

- Столбчатый фундамент нельзя ставить в просадочном грунте, так как от проседания (погружения в почву) в будущем такую постройку не спасет даже качественно сделанная подошва у каждого столба.

- Нельзя возводить столбчатый фундамент в глинистой земле. Зимой столбы будут выталкиваться (подниматься и уходить в разные стороны) из такого грунта, даже если они построены ниже точки промерзания и имеют подошву.

- Неправильный расчет нагрузки на фундамент от несущих конструкций сооружения приводит к возникновению боковой составляющей, уводящей столб в сторону.

Просевший фундамент можно выровнять, поставив здание на домкраты и нарастив столбы до нужной высоты.

Столбчатое основание подойдет для деревянного дома (из бревен, бруса) и для каркасного сооружения высотой не более двух этажей. На такой опоре можно построить одноэтажный дом из ячеистого бетона (вес стройматериала не должен быть больше 1000 кг/м3)

Важно, чтобы будущее здание давало на все столбы одинаковую нагрузку

Много важной и полезной информации о столбчатом фундаменте найдете здесь

Организация работ и порядок их выполнения

Чтобы окончательно разобраться в плюсах и минусах фундамента из фундаментных блоков, необходимо знать все технологические особенности рабочего процесса.

Считается, что блоки фбс лучше использовать в случаях, когда строительство монолитного типа не представляется возможным или является нежелательным по определенным причинам, начинающимся со значительного удаления бетонных узлов и плохих климатических условий до обычной неподготовленности потребителя при столкновении со сложными вопросами по обустройству опалубочной конструкции, армированию, заливке.

Одновременно необходимо напомнить, что фундаментная основа из блоков строится значительно быстрее и не требует существенных трудовых затрат. Только вот технологические особенности обустройства сборной основы для дома могут быть значительно выше, чем во время бетонирования монолитным способом.

Потребуется привлечь технику для земляных работ и кран, выполнить расчеты по укладке, придерживаться очередности в выполнении работ.

Общая последовательность действий выглядит следующим образом:

- в соответствии с проектным решением и схемой привязки выполняется разметка;

- грунт снимается на глубину промерзания, формируются наклонные стенки котлована в соответствии с расчетной призмой обрушения;

- заливается монолитная основа, устраивается подушка либо подбетонка;

- блоки укладываются рядами, соединяются раствором, приготовленным из песка и цемента. Ряды перевязываются по местам примыкания и угловым участкам армирующей сеточкой;

- фундаментная основа выдерживается до полной усадки;

- заливается армирующий пояс, устраивается перекрытие первого этажа;

- возводятся стены;

- фундаментное основание и покрывается гидроизолирующим материалом, устраивается утеплительный слой;

- проводится засыпка грунтом.

Перечень мероприятий и последовательность меняются. Если уровень грунтовых вод высокий, предварительно проводится осушение стройплощадки, но дренажную систему закладывают на начальном рабочем этапе или перед обратной засыпкой.