Характеристики газобетонных блоков: размеры, маркировка, цены, плюсы и минусы, изготовление и расчет

Содержание:

- Количество газоблоков в 1 м³

- Что такое газобетонные блоки

- Технология производства

- Количество и вес

- О свойствах, характеристиках газоблоков

- Требования к использованию

- Газобетон

- Умелец превратил пианино в письменный стол: результат превзошел самые смелые ожидания

- Газоблоки (газобетонные блоки) цена за куб

- Как выбрать?

- Газобетонные блоки: плюсы и минусы

- О минусах газобетонных блоков

- Монтаж подсветки потолка по периметру с пошаговыми фото

- Подводим итоги

- Итоги

Количество газоблоков в 1 м³

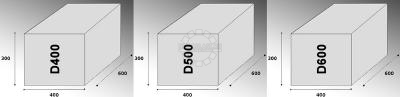

Интерес представляют также такие параметры газоблоков, как объем единицы изделия, количество блоков в 1 м³, в одном поддоне. Эти данные необходимы для определения нужного количества транспорта при доставке блоков по назначению. Ниже приведены расчётные данные для газобетонных блоков марки D400.

Расчётные параметры газобетона D400

Блоки из газобетона и газосиликата являются распространённой альтернативой обыкновенному кирпичу. Одно из преимуществ – сравнительно низкий вес этих материалов, что позволяет уменьшить нагрузку на фундамент и ускорить процесс кладки. Они прочны, являются хорошим теплоизолирующим и звукоизолирующим материалом.

Ассортимент этих материалов достаточно широк, они отличаются по плотности, назначению и другим параметрам, есть из чего выбирать.

Зная способы расчёта веса газоблока, можно легко определить нагрузку на фундамент, рассчитать потребное для строительства количество блоков.

Что такое газобетонные блоки

Газобетон — материал, который получают из смеси цемента и песка в которую добавляют реагенты, которые при взаимодействии с цементом, образуют пену. В качестве реагентов для газобетона используют порошкообразный алюминий или пасту из него. В результате реакции алюминиевого порошка и цемента (или извести) в бетоне образуются поры — пузырьки воздуха, равномерно распределенные по объему. Пузырьки заключены в оболочку из вяжущего — цемента или извести. Такой бетон называют ячеистым или легким.

Блоки из газобетона — строительный материал для возведения несущих и ненагруженных стен и перегородок

Общие принципы производства

Особенность газобетона — поры замкнуты, что уменьшает водопоглощение материала. Оно, конечно, больше чем у обычного бетона, но не такое критическое. Стандарт определяет область эксплуатации — наружные и внутренние стены и перегородки в условиях нормальной влажности или при влажности не выше 60% по одному ГОСТу и 70% по-другому.

Дом из газоблоков имеет свои плюсы и минусы

При производстве сначала перемешивают сухие компоненты, в которые затем добавляется вода. В результате реакции состав «поднимается». Реакция идет до первичного твердения вяжущего. Затем ячеистый бетон вынимают из форм, нарезают на блоки или плиты нужного размера. Готовые изделия отправляют дозревать — набирать продажную прочность. Есть два типа дозревания газобетона:

- Автоклавное. Блоки отправляют в специальные камеры, в которых их обрабатывают паром. В камерах создается повышенное давление. Такая обработка ускоряет процесс набора прочности. По качествам автоклавные блоки лучше: равномерное увлажнение на всю глубину придает материалу большую прочность. Но автоклавный газобетон больше стоит: дополнительное оборудование, дополнительные затраты энергии на обработку. Но для строительства дома лучше покупать именно автоклавный.

- Неавтоклавное. Блоки просто укладывают на открытом воздухе и ждут пока бетон наберет продажную прочность. Это самый простой вариант, но качества никто не гарантирует. По технологии блоки досушивают в сушильных камерах.

В зависимости от количества реагента, газобетон может иметь различную плотность и прочность. В более прочных меньше пор, стенки пузырьков толще. Такие марки применяют для возведения стен.

Пористая структура дает достаточную прочность при небольшом весе

Есть марки газобетона, в которых воздушных пузырьков очень много, стенки их тонкие. Такие блоки и плиты используют для утепления. И вообще, сам материал имеет очень неплохие теплоизоляционных характеристики, а еще он легок в обработке. Наличие большого количества пузырьков приводит к тому, что масса пористого бетона очень невелика. Это позволяет делать крупноформатные блоки, что значительно ускоряет процесс возведения стен. Причем даже с крупными блоками можно работать в одиночку.

Виды и типы газобетона

При производстве ячеистого бетона может использоваться вяжущее разного типа. Также в состав материала можно вводить различные минеральные компоненты. В зависимости от вяжущего и добавок должно изменяться название. Это прописано в ГОСТе.

- Газобетон. Вяжущее — цемент, причем портландцемента не менее 50%. Из этого материала получаются лучшие газоблоки.

-

Силикатобетон. Смесь цемента и извести. Известь кипелка составляет не менее 50%, цемент — 15% по массе, остальными могут быть добавки — шлак или гипс. Газоблоки силикатные можно отличить по белому цвету. На цементном вяжущем они серые.

- Шлакогазобетон. Если содержит шлак в количестве более 50% от массы. Вторым компонентом вяжущего может быть цемент, известь.

- Зологазобетон. Если высокоосновная зола составляет 50% от вяжущего по массе и больше.

Именно эти названия должны присутствовать в маркировке и названии материала. Также еще могут использовать в качестве заполнителя не только кварцевый песок, но и золу (отходы ТЭС), отходы образующиеся при изготовлении ферросплавов, обогащении руды и других технологических процессов.

Технология производства

Газобетонные блоки изготавливаются следующим образом:

- Сперва подготавливается смесь, состоящая из таких компонентов, как портландцемент, кварцевый песок, вода, известь и специальный газообразователь.

- Раствор помещают в специальную форму. В ней далее осуществляется вспучивание смеси. В результате данного процесса в структуре бетона образовываются пустоты.

- Когда блок застывает, его достают из формы и нарезают в соответствии с правильными размерными параметрами.

Так получают газобетонные блоки определенной формы.

Существует два основных способа изготовления этих материалов:

- автоклавный;

- неавтоклавный.

Чтобы газобетон обрел высокие прочностные характеристики, блоки обрабатывают водяным паром, а потом размещают до полного высыхания в камерах, что находятся в специальном автоклаве. Так получают газобетонные блоки автоклавного типа. Пройдя подобную обработку, они обретают более устойчивые прочностные параметры.

Газобетон неавтоклавного типа стоит дешевле автоклавного варианта. Подобный материал изготавливают с помощью увлажнения и сушки материала в естественных условиях.

Количество и вес

В одном кубическом метре

Начинают с определения объема 1 штуки блока из газобетона. Его вычисляют, умножая все три основных показателя. К примеру, 40х62,5х25 см в итоге дают 0,0625 куб. м. на 1 шт. самого большого размера. Теперь требуется вычислить, сколько будет 1: 0,0625. Вывод закономерен: в 1 кубе размещается 16 газобетонных блоков.

Сначала потребуется определиться точно с нужными величинами. Если применяются блоки 200х300х600 мм, ситуация меняется. Объем единичного блока составит 0,036 куб. м. При использовании конструкций размером 250х300х600 мм суммарный объем достигает уже 0,045 куб. м. То есть в 1 м3 входит 27 и 22 блока соответственно.

В поддоне

Пересчитывать объем на поддон сразу не стоит, как и подсчитывать, сколько весит один блок. Надо сначала внести поправку на 5, а иногда на 10% избытка, которые должны быть добавлены. Дело в том, что при реальном строительстве всегда может возникнуть перерасход деталей. О производственном браке стоит тоже помнить: он бывает даже на первоклассных линиях.

Полноценный расчет предполагает еще и определение нагрузок, которые будут действовать на фундамент. Эти нагрузки вычисляются сообразно массе стройматериала в заданном объеме.

Есть 4 основных категории продукции, различающиеся по виду наполнителей:

- особо легкая и крайне пористая (примерно 500 кг на 1 куб. м);

- легкая (для заполнения применяется ракушечник или керамзит, плотность до 1800 кг на 1 м3);

- тяжелая (от 1800 до 2500 кг) продукция;

- исключительно тяжеловесная (масса 1 куб. м. варьируется от 2,5 до 3 тонн).

Очень важно, чтобы построенный из газобетона дом оправдал себя экономически. В противном случае, даже относительная дешевизна самого материала не выручает

Увеличив толщину стен, чтобы заведомо обеспечить приличный уровень теплоизоляции, тем самым повышают общие расходы. Последующая экономия топлива или электрического тока может и не оправдать сделанных вложений. Стандартные требования предусматривают, что в домах, где живут люди, колонны и простенки из газобетона автоклавной обработки в несущих стенах должны быть ровно 0,6 м в толщину.

Для самонесущей стены этот показатель на 50% меньше, то есть составляет 0,3 м. Обычно считается, что при возведении построек нужно руководствоваться указаниями СНиП по поводу тепловой изоляции. На деле эти указания не отличаются строгостью. Есть ряд оговорок, позволяющих сократить реальные показатели, отталкиваясь от «пользовательского подхода». Для сокращения толщины стен по сравнению с нормативами, нужно учитывать относительный расход топлива.

Его доля, приходящаяся на 1 куб. м., должна обеспечивать такой перепад температур, чтобы невозможно было появление росы на внутренних стенах. Как показала практика, сокращая норму теплового сопротивления стен, повышают затраты горючего лишь в малой степени.

Многое зависит от:

- климата местности;

- силы и направления ветров;

- качества теплоизоляции;

- надежности источника тепла;

- используемого топлива;

- КПД генерации;

- экономической целесообразности тех или иных шагов.

При подсчете количества блоков, укладываемых на 1 поддон, нужно учитывать то, что размеры самих поддонов могут и не быть равными 1 м3.

Кроме этого габарита, соответствуют нормам еще такие стандарты:

- 0,9;

- 1,44;

- 1,8 куб. м.

Если на данные поддоны выкладывать газобетонные блоки величиной 0,6х0,3х0,2 м, то получится соответственно:

- 25;

- 40;

- 50 штук.

Специалисты отмечают, что при покупке крупных партий стройматериалов округлять расчетные значения нежелательно. Может оказаться излишне высокой «Цена» промаха. Сложнее всего произвести расчет, если используются как нестандартные блоки, так и нестандартные поддоны. В таком случае габариты пачек составляют, добиваясь ширины 1 м, высоты 120 см и длины 80 см. В сумме такая укладка занимает 0,96 кв. м.

При размещении подобным способом блоков габаритами 60х30х20 см реальные потери составят 60% по объему. Когда идет отгрузка по крупному заказу для строительства большого дома, это очень существенно. К сведению: когда заказанные блоки получены, требуется сверить настоящие цифры с теми, которые указаны в сопроводительной документации. Часть производителей закладывает в газобетон различные отходы, понижающие качество готового продукта. Потому надо внимательно измерять размеры и массу каждого привезенного блока.

О свойствах, характеристиках газоблоков

Если для строительства дома вы решили выбрать газоблоки, то должны узнать о базовых технических характеристиках данного материала. Так вы избежите лишних финансовых затрат и сделаете действительно правильный выбор.

При повышении плотности газоблока увеличивается запас прочности

Размерные характеристики. Размеры блоков могут быть самыми разными, благодаря этому их требуемое количество можно рассчитать максимально точно. Наибольшей популярностью пользуются: 60х30х20, 50х40х30, 60х30х25, 40х40х30, 40х30х20, 60х40х30, 60х30х30 и 40х30х30 см. Если заранее будете знать размеры, то сможете точно рассчитать кол-во блоков в кубометре и то, сколько их потребуется для работы в соответствии с указанными техническими параметрами.

Показатели плотности. Для измерения марки плотности используется единица в кг/м³. Также заметим, что существует ГОСТ 25485-89, в соответствии с положениями которого газоблоки по показателям плотности бывают конструкционными, теплоизоляционными и конструкционно-теплоизоляционными. Несущая способность зависит непосредственно от плотности материала.

На фото видна разница между материалами с разной удельной плотностью

Прочность. Иными словами, это максимальное осевое давление, которое способен выдержать конкретный газоблок. К примеру, материал класса В2.5 может применяться для строительства несущих стен, высота которых составляет не более 20 м.

Таблица No1. Сравнение газобетона с другими стройматериалами.

| Название | Скорость строительства стены, час/м кв. | Толщина стены по нормативам, м | Морозостойкость (в циклах) | Влагопоглощение, % | Теплопроводность, Вт/(м*К) | Средняя плотность, кг/м куб. | Прочность на сжатие, кг/м кв. |

|---|---|---|---|---|---|---|---|

| Газоблоки | 0,88 | 0,4 | 25 | Более 30 | 0,1 | 400 | 15-30 |

| Керамические блоки | 1,3 | 0,38 | 50 | 12 | 0,21 | 830 | 128 |

| Силикатный кирпич | Больше 3 | 0,52 | 35 | 13 | 0,95 | 1750 | 150 |

| Керамический кирпич | Больше 3 | 0,52 | 35 | 13 | 0,4 | 1350 | 125 |

Теплопроводность. Может варьироваться в пределах от 0,096 до 0,17, обозначает, насколько теплая комната будет «делиться» тепловой энергией с холодной. Теплоотдача напрямую будет зависеть от данного коэффициента. При выборе подходящего значения необходимо учитывать, в первую очередь, уровень влажности.

Газобетонная стена в разрезе: видны заполненные газом поры, благодаря которым удерживается теплоСравнение теплоэффективности разных материалов

Устойчивость к морозу. Характеристика измеряется в циклах и может варьироваться в пределах 25-100. В качестве примера: у кирпича данный показатель составляет не более 50 циклов.

Усадка после высыхания. Характеристика измеряется в мм/м; в данном случае она должна составлять максимум 0,5, иначе на стенах дома возникнет гораздо больше трещин, чем это допускается нормативными документами.

Газоблоки скрепляются между собой либо специальным клеем для газобетона, либо цементным растворомРастворные швы

Требования к использованию

Если вы решили использовать пенобетон или газобетон для строительства дома, то вам следует учесть ряд определенных требований к использованию данных материалов.

- Фундамент должен быть максимально прочным, несмотря на то, что такие блочные материалы имеют небольшой вес и пористую структуру.

- Горизонтальная поверхность фундаментной конструкции должна быть покрыта гидроизоляцией.

- Сверление отверстий, резка, штробление блоков с ячейками осуществляется одинаково. Для резки применяют ручную пилу, дырки высверливают дрелью и сверлами-коронками.

- Укладывать пеноблочные материалы можно на цемент или специальный клей. Газобетон же монтируют только на клей.

- Прекратите работу по возведению дома, если это необходимо. Законсервируйте объект на зиму. Пенобетонным стенам за это время ничего не будет, а вот газобетон следует прикрыть водонепроницаемой пленкой.

- Следите за удержанием крепежей на обоих материалах. Желательно использовать специальные саморезы, анкеры и метизы.

- Для облицовки таких блочных фасадов нужно использовать специальные штукатурки, вагонку, сайдинг, камень и другие подобные материалы. Серьезных ограничений нет.

- Иногда утеплять дома из пористых блоков не нужно. Если же это необходимо, то нужно обратиться к утеплителю. Рекомендуется обращаться к базальтовой вате.

- Не всякая штукатурка подойдет для отделки таких блочных оснований. Для пеноблоков и газоблоков нужно приобретать составы, которые будут поддерживать их паропроницаемость.

Газобетон

Газобетон это один из видов ячеистого бетона, а именно, строительный материал в виде искусственного камня, который обладает пористой структурой и изготавливается на основе цемента, извести, кварцевого песка, воды и алюминиевой пудры.

История газобетона насчитывает более ста лет. Ещё в Праге в 1889 году изобретатель по фамилии Гофман получил патент на его изготовление.

Стоит отметить, что именно гофмановская рецептура положила начало возникновению современной технологии производства. Для достижения необходимого эффекта, то есть возникновения пор, Гофман добавлял хлористые и углекислые соли.

Однако это не позволило вывести этот материал в русло масштабного производства. Через двадцать пять лет американцы Дайер и Аулсворт пришли к мнению, что в цементно-известковый раствор необходимо добавлять алюминиевый порошок.

Когда алюминий входит в реакцию с гашеной известью, это приводит к возникновению водорода. Как результат, бетон обретает пористую структуру. Сегодня газобетон изготавливают именно с применением алюминиевой пудры.

Цены на газобетон ведущих производителей

Виды газобетона

В современном строительстве применяются различные виды газобетона. Приведем наиболее распространенные классификации. Первая классификация основана на марках газобетона, которые обуславливают применение и назначение этого вида строительного материала. Стоит также отметить, что в классификацию по маркам будут включены виды газобетона, которые действительно применяются в современном строительстве.

Классификация газобетона по маркам:

- D350: эту марку можно отнести к категории редких, этот хрупкий строительный материал может быть применен исключительно в качестве утеплителя, так как обладает прочностью всего лишь 0,7-1,0 МПа, теплопроводность же, в среднем составляет 0,08-0,09 Вт/(м°С);

-

D400: прочность этой марки газобетона варьируется от 1 МПа до 1,5 МПа, теплопроводность — в пределах 0,10-0,11 Вт/(м°С),

часто используется в качестве теплоизоляционного материала и для закладки проёмов при монолитном многоэтажном строительстве; -

D500: характеризуется прочностью в диапазоне от 2 МПа до 3 МПа и теплопроводностью 0,12-0,13 Вт/(м°С),

сферой применения данной марки является малоэтажное строительство, а также возведение монолитных зданий; - D600: данная марка обладает наибольшей прочностью: от 2,5 МПа до 4,5 МПа и теплопроводностью в пределах 0,14-0,15 Вт/(м°С), высокие характеристики газобетона этой марки позволяют применять его при возведении зданий с вентилируемыми фасадами, которые крепятся непосредственно к блокам.

Плотность газобетона пропорциональна его марке. Например, марка D600 обладает наибольшей плотностью, которая равна 600 кг/кубометр. Плотность D400, соответственно, равна 400 кг/кубометр, D500 – 500 кг/кубометр.

Автоклавный и неавтоклавный газобетон

Вторая классификация газобетона связана с технологий его производства, а именно — автоклавный и неавтоклавный способ изготовления:

- автоклавный газобетон – проходит дополнительную обработку в специальной печи (автоклав), в которой держится температура 190-200 °C и повышенное давление от 10 до 12 бар.

- неавтоклавный газобетон – не проходит обработку в автоклаве, его сушка и полное схватывание происходят в обычных условиях.

Автоклавный газобетон благодаря особенностям производственной технологии обладает более высокими показателями прочности и более низкой теплопроводностью по сравнению с неавтоклавным. Дело в том, что при обработке в автоклаве распределение пор происходит более равномерно, это даёт возможность максимально контролировать процесс изготовления и придавать этому материалу необходимые физико-механические параметры. Стоит отметить, что стоимость газобетона автоклавного твердения выше.

Умелец превратил пианино в письменный стол: результат превзошел самые смелые ожидания

Газоблоки (газобетонные блоки) цена за куб

Как выбрать?

Чтобы понять, какой материал лучше, следует провести сравнение пеноблока и газоблока по нескольким параметрам:

- Структура. Пеноблоки имеют большие и закрытые ячейки со слабым водопоглощением. Их поверхность серого цвета. Газосиликатные блоки имеют более маленькие поры. Они имеют более слабую теплоизоляцию и им требуется дополнительная отделка.

- Прочностные характеристики. Газобетонные блоки являются менее плотными (200-600 кг/куб), нежели пенобетонные (300-1600 кг/куб). Несмотря на это, пенобетон уступает газобетону, так как его структура является неоднородной.

- Морозостойкость. Автоклавные газобетонные блоки являются более морозостойкими и паропроницаемыми, нежели другие аналогичные материалы.

- Особенности применения. Ячеистый пенобетон применяется в малоэтажном строительстве. Также его используют при возведении монолитных зданий (тут его применяют как дополнительный утепляющий слой). Газобетонные же материалы используют в качестве основных конструкционных и теплоизоляционных материалов. Из них строят дома самой разной сложности.

Производство. Нарваться на низкокачественный пенобетон гораздо проще, нежели на плохой газобетон. Это обусловлено тем, что первый часто изготавливают в кустарных условиях, а процесс создания газобетонных материалов является более высокотехнологичным и чаще осуществляется в заводских условиях.

Стоимость. Цена – это самая явная разница между пеноблоками и газоблоками. Последние обойдутся дороже, поскольку пенобетонные блоки изготавливаются из дешевого сырья.

Звукоизоляция. Пенобетонные блоки обладают более качественными звукоизоляционными характеристиками, нежели газобетонные варианты.

Срок службы. Пенобетон в среднем служит не больше 35 лет, а газобетон – более 60 лет

Это еще одно важное отличие, которое нужно учитывать, выбирая подходящий материал.

Усадка. Степень усадки пеноблоков больше, чем данный параметр газосиликатных материалов

Он составляет 2,4 (а газобетонные – 0,6).

Отличить газобетон от пенобетона не так трудно

Достаточно обратить внимание на их поверхности. Пеноблоки гладкие, а газоблоки – слегка шероховатые

Сказать с уверенностью, какой строительный материал лучше, уже сложнее, поскольку и тот, и другой имеют свои плюсы и минусы. Однако нужно учесть мнение специалистов, которые утверждают, что все-таки газоблоки прочнее, а их морозостойкие характеристики лучше. Что касается пеноблоков, то они теплее и дешевле.

Нельзя забывать и о том, что низкокачественный пенобетон встречается чаще, нежели второсортный газобетон, о чем свидетельствуют отзывы многих потребителей. Как бы то ни было, выбор остается за покупателем

Важно заранее решить для себя, какие именно качества вы ищете в этих строительных материалах, прежде чем отправиться за их покупкой

Сравнение газоблока с пеноблоком — в следующем видео.

Газобетонные блоки: плюсы и минусы

К преимуществам относится:

- Простота в обработке. Легко поддаются пилению, сверлению, другим видам механической обработки.

- Удобство в монтаже своими руками. Благодаря большим размерам самостоятельная кладка выполняется быстро и качественно.

- Небольшой вес – вес газоблока 600х300х200 мм составляет всего 18 кг, что совсем немного по сравнению с несколькими равными по объему силикатными кирпичами.

- Экологичность – не содержит вредных для человеческого организма и окружающей среды веществ, что позволяет применять его для возведения жилых зданий.

- Высокие тепло- и звукоизоляционные свойства – благодаря наличию в структуре пор и полостей с воздухом является хорошим изолятором.

- Пожаробезопасность – относится к негорючим материалам.

- Устойчивость к гниению, образованию плесени, грибка – не поддерживает развитие гнилостной микрофлоры.

- Большой выбор – размеры газоблока стандартные позволяют быстро возводит здания различных габаритов, форм и конфигураций.

- Небольшая стоимость – доступен для среднестатистического семейного бюджета. Цена за штуку меньше чем за один силикатный кирпич значительно меньшего размера или соответствующий объем оцилиндрованного бруса.

К недостаткам можно отнести:

Подверженность действию влаги – обладая повышенным водопоглощением, газобетон при переувлажнении теряет прочность и разрушается. Наносимая на такие стены штукатурка не удерживается на поверхности блочных стен, трескается и отваливается. Это исключает использование газобетона для монтажа фундамента, стенок погребов подземных гаражей.

- Хрупкость – при деформациях грунта и подвижках фундамента стены из газобетона трескаются.

- Низкая несущая способность при креплении тяжелых полок, навесных шкафов – дюбеля держатся недостаточно прочно и при больших нагрузках могут выдергиваться вместе с крепежами.

- Окисление вбиваемых гвоздей, скоб, вкручиваемых саморезов – свободная известь, не прореагировавшая при производстве с газообразователем, вызывает сильную коррозию крепежей.

- Завышенные показатели долговечности и морозостойкости – имеет срок службы и устойчивость к действию низких температур значительно ниже заявленных продавцами.

О минусах газобетонных блоков

1. Из-за невысокой прочности на сжатие и низкой стойкости на изгиб газобетон является хрупким материалом. Прочность газобетонных стен напрямую зависит от правильного устройства фундамента. Следует возводить фундамент, который даёт минимальную усадку. В противном случае газоблоки начнут трескаться уже через пару лет после постройки. Рекомендован ленточный монолитный фундамент и армирование кладки блоков, сеткой через каждые 2-3 ряда.

2. Высокое водопоглощение газобетона является препятствием для выполнения качественных отделочных работ. Нередки случаи, когда слой штукатурки, нанесённый на газобетонную стену, не удерживается на её поверхности. Для снижения водопоглощаемости газобетонных стен, их обрабатывают глубоко проникающими грунтовками.

3. Газоблоки являются слабой основой для крепежа. Закреплять в газобетонных стенах массивные предметы довольно проблематично. Не всегда приходят на помощь и пластиковые дюбеля-бабочки, в отличие от саморезов, которые хорошо закручиваются и отлично держатся в стенах. Но существует опасность их окисления, после чего они могут поржаветь и стать непригодными. Хотя существуют некоторые крепежи которые держатся довольно неплохо.

Видео: Крепежи для газосиликатных блоков

4. Заявленная морозостойкость газобетона – рекламный трюк. Оптимальной плотностью используемых конструкционно-теплоизоляционных материалов считается плотность марки D500. Её показатели морозостойкости не превышают 25 циклов. Хотя для фасадной отделки требуется 50 циклов. Продавцы газобетона явно завышают параметры морозостойкости, которые присущи изделиям с более высокой плотностью.

5. У газобетона достаточно высокие показатели свободной извести, что способствует активизации коррозионных процессов металлических включений: арматуры, трубопровода, каркаса, перемычек.

6. Низкая стоимость газобетонных блоков, заявленная производителями, с учётом гарантированной долговечности материала оказывается несколько преувеличенной.

7. Долговечность газобетона вызывает сомнения по причине того, что массовые застройки из газосиликатных блоков начались сравнительно недавно, и прогнозы их фундаментальности ничем не подтверждены.

Перечислены основные минусы газобетонных блоков. Кроме них встречается ряд недостатков, которые связанны скорее с нарушениями технологии кладки газобетонных блоков и с желанием реализовать застройщикам, более дорогой материал. Детальное рассмотрение подобных недостатков зачастую доказывает их беспочвенность.

Для строительства дома своими руками можно использовать совершенно различные материалы: кирпич, дерево, газобетон и т.д. Все они имеют свои плюсы, минусы и могут с успехом применяться в тех или иных условиях.

Монтаж подсветки потолка по периметру с пошаговыми фото

Подводим итоги

Средний уровень затрат складывается следующим образом:

- кладка стен из газобетона – цена 1300 р/м³ за работу подрядчика;

- возведение перегородок – 180 р/м²;

- монолитные работы – 1500 р/м²;

- перекрытия по балкам – 350 р/м²;

- кровельные работы – от 500 р/м²;

- кирпичная облицовка – 350 р/м²;

- штукатурные работы – 250 р/м².

Суммарные затраты на кадочные работы газобетона существенно ниже, чем на возведение монолитных или кирпичных стен.

При решении вопроса о том, сколько стоит кладка газобетона, следует учесть, что за строительство второго этажа, цена работ возрастает примерно на 10%. Если требуется обустройство армопояса, издержки увеличатся на 5 т.р/м³.

Предварительные расчеты позволяют избавиться от лишних затрат, в том числе на доставку материала к месту ведения работ.

Процесс кладки газобетонных блоков, влияющий на цена за работу показан в видео: