Сварочные электроды

Содержание:

- Мой отзыв

- Кварцевый обогреватель из Белоруссии

- Диаметр и подключение электрода

- Где и как используют сварочные электроды?

- Böhler Welding Stainless Steel DRY SYSTEM Portfolio

- Проверка без приборов

- Различия электродов по маркам и диаметру

- Общая информация

- Самопротравливающие адгезивные системы

- Особенности покрытия электродов

- Модульная конструкция

- Рубрики

- Ошибка Е1

- Бирюзовые шторы

- Виды уплотнителей для металлических дверей по материалу изготовления

- Какими электродами можно варить чугун

- А что в Беларуси?

- Тонкости использования черных обоев

- На что влияет покрытие

- Лучшие сварочные электроды с рутиловым покрытием

Мой отзыв

Кварцевый обогреватель из Белоруссии

Диаметр и подключение электрода

Изначально требуется решить, какие электроды лучше для инвертора, и каким должен быть их диаметр. Этот показатель напрямую связан с размерами заготовок. Если их толщина 3 мм, то и диаметр расходного материала должен быть таким же. Для сваривания более толстых заготовок потребуются и более крупные электроды. Начинающим сварщикам лучше всего тренироваться на изделиях 3 мм, называемых в обиходе тройкой. Основные показатели, облегчающие выбор материала, приведены в таблице.

Выбор электрода зависит и от типа подключения, которое может быть с прямой или обратной полярностью. Обычно, этот показатель указывается на упаковке. Если используется обратное подключение, то положительный выход соединяется с электродом, а отрицательный – с зажимом, прикрепляемым к заготовке. При подключении с прямой полярностью все происходит наоборот: деталь соединяется с плюсом, а электрод – с минусом.

Каждое из этих подключений различается в зависимости от электронного потока. Упорядоченное движение электронов происходит от минусовой к плюсовой клемме. В связи с этим, нагрев детали, подключенной к плюсу, получается гораздо интенсивнее. Степень нагрева металлических изделий можно изменять, используя разные режимы соединения. В случае неправильного подключения, слишком тонкий металл может прогореть, особенно при использовании мощного стержня. Сваривая толстые детали, следует воспользоваться прямой полярностью, для более глубокого прогрева заготовки.

Где и как используют сварочные электроды?

Сварочные электроды применяют как в домашнем строительстве, так и при возведении массовых промышленных объектов.

В обоих случаях, как правило, используют одинаковые виды этих расходников.

Приобретают их всегда под конкретный сварочник, с учетом условий эксплуатации, и технологических параметров.

В процессе сварки стержни плавятся, и расплавляют места соединения металлических элементов, следствием чего становится прочная молекулярная связь последних.

Посредством сварочных электродов можно выполнять:

- Соединение двух металлических частей. Это, в принципе, основное их назначение.

- Заваривание трещин.

- Резка металлических конструкций и отдельных элементов.

Также сварочные электроды нередко применяют для наплавки металла на различные детали, которые в процессе эксплуатации, подверглись износу, и утратили изначальные геометрические размеры.

Сварочными стержнями можно работать в различных положениях, в зависимости от их типа:

- Нижнее расположение сварочного соединения – используют в тех случаях, когда к соединению не предъявляется каких-либо особых требований. Считается самым производительным и оптимальным способом. Электрод располагается вертикально, а соединяемые поверхности – горизонтально.

- Горизонтальное расположение – горизонтальный шов, горизонтальное положение электрода, вертикальное положение свариваемых элементов.

- Вертикальное – вертикальный шов, вертикальное расположение свариваемых элементов, горизонтальное позиционирование электрода.

- Потолочное – вертикальное расположение электрода, горизонтальное размещение соединяемых элементов. Это самый трудновыполнимый вид шва, так как мастер выполняет сварку снизу, из-за чего расплав может стекать, минуя сварочную ванну.

Кроме прочего, существует сварка «в лодочку».

Тут свариваемые элементы располагаются по отношению друг к другу под углом.

Сварка производится преимущественно в нижнем положении, за счет чего повышается скорость работы.

Что касается позиционирования самого электрода, в процессе работы он может быть расположен под 90-градусным углом по отношению к шву, а также под 30 – 60 градусов в наклоне вперед или назад.

Böhler Welding Stainless Steel DRY SYSTEM Portfolio

|

Product name Toggle Dropdown Sort |

Alloy type Toggle Dropdown Sort |

AWS Toggle Dropdown Sort |

EN ISO Toggle Dropdown Sort |

Link |

|---|---|---|---|---|

|

Avesta 308L/MVR filter.0.0 |

Standard Austenitic filter.1.0 |

E308L-17 filter.2.0 |

E 19 9 L R 3 2 filter.3.0 |

filter.4.0 |

|

Avesta 316L/SKR filter.0.1 |

Standard Austenitic filter.1.0 |

E316L-17 filter.2.1 |

E 19 12 3 L R 3 2 filter.3.1 |

filter.4.1 |

|

Avesta 309L filter.0.2 |

Standard Austenitic filter.1.0 |

E309L-17 filter.2.2 |

E 23 12 L R 3 2 filter.3.2 |

filter.4.2 |

|

Avesta 316L/SKR-PW AC/DC filter.0.3 |

Standard Austenitic filter.1.0 |

E316L-17 filter.2.1 |

E 19 12 3 L R 3 2 filter.3.1 |

filter.4.3 |

|

Avesta 253 MA filter.0.4 |

High-temperature filter.1.1 |

— filter.2.3 |

E 21 10 N R filter.3.3 |

filter.4.4 |

|

Avesta 308/308H AC/DC filter.0.5 |

High-temperature filter.1.1 |

E308H-17 filter.2.4 |

E 19 9 R filter.3.4 |

filter.4.5 |

|

Avesta 309 AC/DC filter.0.6 |

High-temperature filter.1.1 |

E309-17 filter.2.5 |

E 22 12 R filter.3.5 |

filter.4.6 |

|

Avesta 310 filter.0.7 |

High-temperature filter.1.1 |

E310-17 filter.2.6 |

E 25 20 R 3 2 filter.3.6 |

filter.4.7 |

|

Avesta 347/MVNb filter.0.8 |

Austenitic filter.1.2 |

E347-17 filter.2.7 |

E 19 9 Nb R filter.3.7 |

filter.4.8 |

|

Avesta 317L/SNR filter.0.9 |

Austenitic filter.1.2 |

E317L-17 filter.2.8 |

E Z 19 13 4 N L filter.3.8 |

filter.4.9 |

|

Avesta 904L filter.0.10 |

Austenitic filter.1.2 |

E385-17 filter.2.9 |

E 20 25 5 Cu N L R filter.3.9 |

filter.4.10 |

|

Avesta 904L-PW AC/DC filter.0.11 |

Austenitic filter.1.2 |

E385-17 filter.2.9 |

E 20 25 5 Cu N L R filter.3.9 |

filter.4.11 |

|

Avesta LDX 2101 filter.0.12 |

Duplex filter.1.3 |

E2307-17 (mod.) filter.2.10 |

E Z 23 7 N L R 3 2 filter.3.10 |

filter.4.12 |

|

Avesta 2205 filter.0.13 |

Duplex filter.1.3 |

E2209-17 filter.2.11 |

E 22 9 3 N L R filter.3.11 |

filter.4.13 |

|

Avesta 2205 Basic filter.0.14 |

Duplex filter.1.3 |

E2209-15 filter.2.12 |

E 22 9 3 N L B filter.3.12 |

filter.4.14 |

|

Avesta 2205-4D filter.0.15 |

Duplex filter.1.3 |

E2209-17 filter.2.11 |

E 22 9 3 N L R filter.3.11 |

filter.4.11 |

|

Avesta 2205-PW AC/DC filter.0.16 |

Duplex filter.1.3 |

E2209-17 filter.2.11 |

E 22 9 3 N L R filter.3.11 |

filter.4.15 |

|

Avesta 2205-HF filter.0.17 |

Duplex filter.1.3 |

E2209-17 filter.2.11 |

E 22 9 3 N L filter.3.13 |

filter.4.16 |

|

Avesta 2507/P100 filter.0.18 |

Duplex filter.1.3 |

E2594-17 filter.2.13 |

E 25 9 4 N L R 3 2 filter.3.14 |

filter.4.17 |

|

Avesta 2507/P100 Rutil filter.0.19 |

Duplex filter.1.3 |

E2594-16 filter.2.14 |

E 25 9 4 N L R 4 2 filter.3.15 |

filter.4.17 |

|

Avesta 2507/P100-HF filter.0.20 |

Duplex filter.1.3 |

E2594-15 filter.2.15 |

E 25 9 4 N L B 4 3 filter.3.16 |

filter.4.17 |

Проверка без приборов

Без измерения параметров о неисправности свидетельствуют дефекты внешнего вида:

- пятна на поверхности корпуса;

- вздутие, деформация верхней насечки на импортных электролитических конденсаторах;

- протечка электролита.

Другие способы контроля неисправности применяют в домашних условиях. Следует:

- подключить к источнику питания, напряжение не должно превышать номинальное;

- взять светодиод (низковольтную лампу с двумя проводами), дотронуться выводами светодиода до ножек конденсатора;

- вспышка светодиода (кратковременное свечение лампы) подтвердят исправность.

Для определении работоспособности конденсатора большой ёмкости:

- подключить к источнику питания, напряжение которого меньше номинального;

- снять заряд металлическим предметом.

Наличие искры при разряде подтвердит годность

При снятия заряда соблюдать осторожность, принимать защитные меры, так как разряд сопровождается мощной искрой и звуком. Для уменьшения искры применяют разряд через резистор. https://www.youtube.com/embed/YEhaDKOCCEw

Различия электродов по маркам и диаметру

Среди опытных специалистов-сварщиков бытует мнение, что при использовании инвертора можно варить любыми электродами. Как правило, такое мнение основано лишь на личном опыте таких специалистов, занимающихся выполнением работ определенного типа (сварка конструкций из профильных труб или уголков). При выполнении работ с использованием инвертора к соединению не предъявляют серьезных требований по его герметичности, поэтому без проблем можно использовать электроды диаметром 0,5–2 мм.

Выбор диаметра и марки электрода должен основываться на том, какой толщины металл необходимо соединить с их помощью. Детали большой толщины требуют длительной проварки, соответственно, и электрод для их сварки необходимо подобрать большего диаметра. Сварочными электродами небольшого диаметра надо еще научиться работать, они очень быстро сгорают. Обычно такими изделиями выполняются прихватки.

На то, какие электроды лучше выбрать, оказывает влияние и тип работ, для которых их планируется использовать. Так, для выполнения сложных трассовых работ, необходимо подобрать электроды большого диаметра, а монтаж конструкций из профильных элементов можно выполнять изделиями диаметром до 2 мм. Именно такие электроды используются, в частности, при монтаже секционных ворот и изготовлении различных ограждающих конструкций из профильных труб и профнастила.

Общая информация

Сначала определимся с термином. Сварочный электрод (он же сварочный стержень) — это пруток, изготовленный из электропроводного материала, который служит проводником тока от сварочного аппарата к детали. Сейчас выпускается более сотни различных марок электродов, предназначенных для выполнения самых разнообразных задач. В том числе, для резки металла.

Ниже вы можете видеть, из чего сделаны электроды для сварки. Стандартный электрод может иметь длину от 25 до 45 сантиметров. При производстве используется электродная сварочная проволока, которая затем покрывается слоем обмазки или защитного покрытия. Покрытие защищает сварочную зону от окисления и улучшает качество шва. Конец электрода оставляют без покрытия, чтобы можно было вставить стержень в держатель.

Электроды могут быть плавящимися и неплавящимися. Плавящиеся электроды неустойчивы к теплу сварочной дуги и быстро уменьшаются в размерах. При плавлении смешиваются с основным металлом в сварочной ванне, и таким образом формируется шов. Их необходимо заменять по мере необходимости, но не рекомендуется оставлять слишком короткий электрод в держателе.

Неплавящиеся электроды изготавливаются из тугоплавких металлов, который способны выдерживать температуру до нескольких тысяч градусов. Сварочные электроды плавят металл, при этом сами практически не меняются в размере. Здесь шов формируется только благодаря основному металлу.

Самопротравливающие адгезивные системы

Основным отличием самопротравливающих АС от АС тотального травления является отсутствие этапа травления!!!

Содержат в себе слабокислые праймеры на основе слабых органических кислот.

АС 6 поколения многокомпонентные (содержат праймер в 2-х флаконах, бонд в 3-м)

АС 7 поколения однокомпонентные (содержат праймер и бонд в одном флаконе)

Основным отличием самопротравливающих АС от АС тотального травления является отсутствие этапа травления!!!

Содержат в себе слабокислые праймеры на основе слабых органических кислот.

АС 6 поколения многокомпонентные (содержат праймер в 2-х флаконах, бонд в 3-м)

АС 7 поколения однокомпонентные (содержат праймер и бонд в одном флаконе)

Этапы адгезивной подготовки АС 6 поколения

— внесение праймера А на эмаль и дентин и втирание 15-30 сек, раздувание слабой струёй воздуха

— внесение праймера В на на эмаль и дентин и втирание 15-30 сек, раздувание слабой струёй воздуха

— нанесение бонда на эмаль и дентин, раздувание слабой струёй воздуха, полимеризация 10-20 сек

Возможно смешивание праймеров на палетке перед внесением в полость, а так же предварительное смешивание всех компонентов (напр. Promt-L-Pop)

Этапы адгезивной подготовки АС 7 поколения

— тщательное взбалтывание содержимого бутылочки

— нанесение на дентин и эмаль, втирание в течение 20 сек

— полимеризация 10-30 сек

Самопротравливающие АС

6 поколения:

AdperPrompt L-Pop (ЗМ ESPE), XENO III (Dentsply), Futurabond NR (VOCO), ONE-UP BOND F Plus (Tokuyama).

7 поколения:

iBond (HeraeusKulzer), G-Bond (GC), XENO V (Dentsply), OptiBondAll-In-One (Kerr).

Свойства самопротравливающих АС

Положительные:

-уменьшение количества этапов адгезии (экономия времени, уменьшение ошибок)

-одинаковая глубина деминерализации и проникновения тяжей АС

-нечувствительны к степени влажности дентина

-эффективное снижение гиперчувствительности

Отрицательные:

-более низкая сила адгезии к эмали и склерозированному дентину

-химическая нестабильность адгезивов (короткий срок хранения)

Глубина деминерализации и проникновения адгезива

АС тотального травления

Самопротравливающие АС

Сравнение гиперестезии при использовании АС тотального травления и самопротравливающих

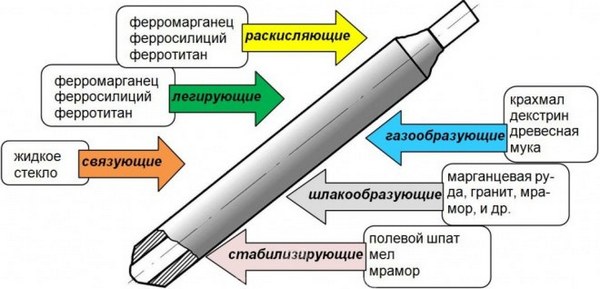

Особенности покрытия электродов

Обмазка — это твердое пористое вещество. Ей покрывают весь стержень за исключением крайнего участка длиной в 20-30 мм, предназначенного для фиксации в электрододержателе.

Обмазкой покрывают весь стержень электрода.

Какую роль выполняет покрытие

В результате сгорания смеси происходит следующее:

- Формируется облако из угарного и прочих газов. Они нужны для защиты расплава от окисления атмосферным воздухом.

- Образуются свободные ионы, поддерживающие горение дуги. Частицы выступают переносчиками заряда.

- Из стали удаляется кислород (происходит раскисление).

- Расплав насыщается легирующими элементами. Они улучшают свойства материала.

- Свежий шов покрывается шлаком. Он защищает металл от окисления атмосферным воздухом и замедляет его остывание. В результате газы и примеси успевают покинуть шов до кристаллизации, предотвращается появление трещин.

Перечисленные эффекты проявляются в разной степени в зависимости от вида обмазки.

Свойства компонентов покрытия

Для стабилизации дуги используются вещества с низким ионизационным потенциалом:

- Поташ, аммиачная селитра, хромат калия.

- Силикатный клей с натрием или калием (жидкое стекло). Одновременно играет роль связующего вещества.

- Бария карбонат.

- Титановый концентрат.

- Карбонат кальция (мел).

Покрытие состоит из силикатного клея и титанового концентрата.

Облако защитных газов образуют компоненты:

- Целлюлоза.

- Декстрин.

- Пищевая и древесная мука.

- Крахмал.

- Мрамор.

Шлак образуется благодаря следующим элементам:

- Мрамору.

- Калию, полевому и плавиковому шпату.

- Мелу.

- Титановому концентрату.

- Кварцевому песку.

- Марганцевой руде.

- Рутилу, ильмениту.

Легирующие присадки:

- Титан.

- Кремний.

- Марганец.

- Хром.

- Ванадий.

- Графит.

- Молибден.

Шлак образуется благодаря мрамору и калию.

Для раскисления вводятся в виде ферритов следующие вещества:

- Алюминий.

- Титан.

- Молибден.

- Хром.

- Марганец.

- Графит.

Эти элементы активнее железа реагируют с кислородом, связывая его.

Помимо перечисленных компонентов, применяются и другие.

Некоторые марки содержат железный порошок, увеличивающий коэффициент наплавки.

Цвет электродов

Обмазки имеют следующий окрас:

- Основные — бежевый или белый.

- Кислые — серый.

- Целлюлозные — светло-серый с коричневым оттенком.

- Рутиловые — серый, синий, зеленый или коричневый.

Цвет электродов может быть серым.

Приведенный перечень соответствует большинству изделий, но встречаются и зеленые основные расходники, белые кислые и т.д.

Как производится электродное покрытие

Оболочка изготавливается в следующем порядке:

- Компоненты перетирают в муку.

- Их просеивают через систему сит и смешивают с точным соблюдением пропорций.

- В сухую смесь вводят жидкое стекло (связующее).

- Покрытие тщательно перемешивают.

Применяют 2 способа нанесения обмазки на проволоку:

- опрессовку;

- окунание.

Нанесение обмазки на проволоку происходит опрессовкой или окунанием.

Необходимо точно соблюдать количество компонентов и равномерно распределять их. Поэтому для производства покрытия требуется специальное оборудование.

Как влага влияет на материалы

Все виды покрытия электродов из-за высокой пористости хорошо впитывают воду. В результате они теряют защитные и другие свойства, что приводит к ухудшению качества шва.

Необходимо делать следующее:

- Хранить изделия из открытой пачки в специальном герметичном пенале с теплоизолированными стенками, которые предотвращают конденсацию влаги.

- Перед работой подсушивать расходники в особых печах, соблюдая длительность и температуру, указанные на упаковке.

Если изделие не было использовано в течение 2-3 часов, его снова придется прокаливать.

Рабочие свойства рутиловой оболочки в полной мере проявляются при наличии небольшого количества влаги. Поэтому такие изделия сушат при температуре не выше +200°С, а к работе приступают только через сутки.

Модульная конструкция

Рубрики

Ошибка Е1

Причины могут быть следующими:

- Присутствие воздуха в газовых трубках. Происходит во время первого включения при установке, либо после продолжительного отключения. Необходимо открыть горячую воду подождать минуту, закрыть, затем снова открыть и совершать эти манипуляции до тех пор, пока не выйдет весь воздух и не загорится запальная горелка.

- Перекрыт, либо не полностью открыт газовый вентиль. Для устранения необходимо открыть кран.

- Низкое давление газа. Возможно, при установке использовался газовый шланг меньшего диаметра, необходимо проверить, если все соответствует, обратиться в службу Горгаза с вопросом недостаточного давления газа.

- Закончился сжиженный газ в баллоне. Произвести смену баллона.

- Повреждено место соединения электронного узла управления с датчиком огня, электромагнитным клапаном запальной горелки. Для устранения нужно проверить соединения, если требуется, заменить частично провода.

- Прибор измерения пламени расположен вдали от пламени горелки или электрод соприкасается с основной горелкой. Установить правильное положение датчика пламени (электрод измерительного прибора должен располагаться в контакте с пламенем основной и запасной горелок, не соприкасаясь с ними.)

- Загрязнение сопла или воздушного канала запальной горелки. Эту неполадку могут устранить специалисты.

- Вышел из строя электромагнитный клапан. Ремонту не подлежит, требуется полная замена.

- Неправильное расстояние между горелкой и свечей розжига. Для устранения неполадки необходимо установить зазор около 4 мм.

- Накопление сажи на электроде или на датчике пламени. Вы можете очистить ее от сажи, которая имеет свойство накапливаться внутри жиклеров горелки, это производится с помощью медной проволоки, нагар удаляется щеткой с металлической щетиной. По окончанию работ проверьте соединения на герметичность с помощью мыльного раствора.

- Нарушен контакт между высоковольтным проводом и свечой. Проверить, насколько плотно соединены контакты.

Бирюзовые шторы

Оттенок бирюзы стоит выбирать в зависимости от того, какой эффект вам хочется получить. Выбирая холодный оттенок бирюзы штор в интерьере спальни, можно добиться обстановки спокойствия, прохлады и невесомости, а вот теплые оттенки добавят комнате яркости и помогут настраиваться на позитивный лад.

В любом из случаев, бирюзовый прекрасно разбавляет своим цветом серые и светлые интерьеры.

Виды уплотнителей для металлических дверей по материалу изготовления

Какими электродами можно варить чугун

Наибольшие трудности возникают при сварке чугуна. Мало того, что чугун можно варить не любыми электродами, так ещё и электроды по чугуну должны соответствовать определённому виду данного металла. Чугун бывает высокопрочным, серым и ковким.

Ниже, на сайте mmasvarka.ru представлены самые популярные электроды для сварки чугуна в домашних условиях:

- ЦЧ-4;

- МНЧ-2;

- ОК 92.18;

- ОЗЖН-1;

- ОЗЧ-2.

Все вышеперечисленные электроды, предназначены для сварки чугунных изделий. Данные марки электродов зарекомендовали себя с положительной стороны и пользуются особой популярностью у опытных сварщиков.

А что в Беларуси?

На данный момент в личном распоряжении президента Беларуси находится несколько резиденций, в которых он периодически проживает. Кроме того, за время правления у Лукашенко имеется, как минимум, 5 дорогих особняков, которыми он пользуется круглый год.

Озерный

Шикарный президентский комплекс «Озерный» Александр Лукашенко использует для встреч с иностранными гостями. Последним его посетителем стал французский актер Жерар Депардье.

Недалеко от участка первого лица страны находится живописный лес и большое озеро. Ранее территория резиденции принадлежала графу Тышкевичу, имея официальный статус дворцово-паркового комплекса.

Дворец Независимости

Первое время президент республики всячески отрицал владение шикарным зданием дворца Независимости. Позже стало известно, что такое презентабельное здание включает в себя даже рабочий кабинет Лукашенко.

Предварительно помещение оценивается в 110 миллионов долларов. Что же касается его современного предназначения, то наличие на фасаде надписи «Резиденция президента» говорит само за себя.

Дрозды

Дрозды – еще один комплекс в распоряжении главы государства. Он располагается в лесной части окраины столицы, будучи названным в честь водохранилища, расположенного неподалеку. На его территории также была построена резиденция, состоящая из 50 разных построек, которые официально считаются жилым комплексом.

Именно здесь президент бывает чаще всего, причем вместе с младшим сыном. Дом является основным сооружением, занимая площадь более 2 тыс. квадратных метров. И это фактически и есть место жительства президента, оборудованное всеми необходимыми коммуникациями.

На территории имеется большой спортивный комплект и бассейн. Также в распоряжении есть 2 бани, ресторан, бар, буфет, собственный магазин и автономная станция фильтрации воды.

Заславль

Еще одно домовладение Александра Лукашенко – усадьба Заславль. Она располагается на берегу столичного водохранилища, именуемого Минским морем. Ее основное предназначение сводится к приему гостей. На территории резиденции имеется и отдельное одноэтажное здание, которое является спорткомплексом.

Плавно

Одна из наиболее бюджетных президентских резиденций – Плавно. Ее построили именно во время правления Лукашенко на территории государственного заповедника. Располагается участок недалеко от деревни Валова Гора.

Эта усадьба имеет меньшие масштабы, чем предыдущие резиденции. Но здесь Лукашенко бывает довольно часто. На территории имеется трехэтажный дом, несколько бассейнов, сауна, бильярдные и рестораны.

Стоит отметить что, согласно декларациям президента, все эти дорогие особняки принадлежат государству. Сам же президент по бумагам не имеет никакого транспорта или недвижимости.

https://youtube.com/watch?v=Yh04DHOO-I4

Тонкости использования черных обоев

На что влияет покрытие

Для получения качественного шва очень важно правильно выбрать подходящий электрод. Главная роль уделяется материалу покрытия, виды которого были рассмотрены выше

Чтобы начинающий сварщик понимал важность выбора покрытия, рассмотрим его основные функции и задачи:

- Стабилизация дуги. Для повышения стабильности дуги, на наружную часть изделий наносятся вещества с низким уровнем ионизации. Это необходимо для насыщения дуги ионами, стабилизирующими процесс горения.

- Защита от атмосферных газов — при образовании сварочной дуги, компоненты поверхностного покрытия при горении создают защитное облако, и образовывают шлаковый слой, закрывая ванну от воздействия с кислородом. Шлак уменьшает скорость охлаждения металла, что необходимо для эффективного отвода газов и ненужных примесей.

- Легирование металла — способствует улучшению сварного шва.

- Раскисление — для удаления кислорода из шва, применяются специальные соединения. Эти соединения называются раскислителями, которые вступают в реакцию с кислородом, связывая металл.

- Связывание — для закрепления поверхностного слоя на металлическом стержне, применяется силикатный клей, который способствует стабилизации дуги.

Как видно, простой на вид расходный материал для сварочного оборудования под названием электрод имеет сложный химический состав, от качества которого зависит эффективность сварочных работ. Чтобы соединение металла было максимально качественным и надежным, нужно не только научиться работать сварочными аппаратами, но еще и выбирать для работы электроды у проверенных и надежных поставщиков.

Лучшие сварочные электроды с рутиловым покрытием

Такие стержни применяют при обработке малоуглеродистых и низколегированных сталей. Получаемые швы не склонны к образованию пор и устойчивы к возникновению горячих трещин.

Электроды с рутиловым покрытием имеют низкий коэффициент разбрызгивания металла, обеспечивают легкость зажигания и стабильное горение дуги.

Ресанта МР-3

4.9

★★★★★

оценка редакции

93%

покупателей рекомендуют этот товар

Смотрите обзор

Главной особенностью электродов Ресанта является полное отсутствие трещин после застывания в металле. Однородность соединения препятствует проникновению влаги и обеспечивает высокую прочность шва.

Диаметр стержня — 3 мм, с его помощью производится сварка материала толщиной 3-4 миллиметра. При использовании такого электрода удастся получить качественный шов даже на мокром, покрытом коррозией или грунтовкой металле.

Достоинства:

- минимальное разбрызгивание;

- легкость повторного зажигания;

- работа с влажным покрытием;

- прочность шва.

Недостатки:

объемные выделения шлака.

Ресанта МР-3 используются при сварке в условиях отрицательных температур или повышенной влажности.

Получаемый шов устойчив к статическим и ударным нагрузкам, что будет весьма полезно при изготовлении объемных резервуаров или корпусов судов.

Wester МР-3

4.8

★★★★★

оценка редакции

90%

покупателей рекомендуют этот товар

К основным особенностям электродов Wester стоит отнести тонкое покрытие и легкость повторного зажигания дуги. Это обеспечивает эффективную обработку тонколистового металла при необходимости частых остановок или длительных перерывов.

Диаметр электрода — 3 мм, расход на 1 кг наплавленного металла составляет 1,7 килограмма. Благодаря допустимому содержанию влаги в обрабатываемом материале 1,5% такими стержнями можно производить сварку увлажненных и окисленных поверхностей.

Достоинства:

- легкое удаление шлака;

- аккуратный шов;

- простота повторного зажигания;

- минимальное разбрызгивание металла.

Недостатки:

требует длительного прокаливания.

Wester МР-3 используются при ручной дуговой сварке низкоуглеродистых сталей. Они могут применяться для обработки ржавых или загрязненных поверхностей.

Quattro Elementi 770-414

4.8

★★★★★

оценка редакции

88%

покупателей рекомендуют этот товар

Электроды отличаются мощным и стабильным горением сварочной дуги благодаря использованию вольфрамового стержня. Применение их при обработке металла, покрытого окалиной или ржавчиной, препятствует образованию пор и микротрещин в швах.

Диаметр элемента — 2 мм, температура обработки — 170-190°C. Качественное покрытие и тугоплавкий стержень гарантируют минимальную потерю металла при работе и устойчивость к низкому сварочному току.

Достоинства:

- прочный шов;

- гладкость соединения;

- стабильное горение дуги;

- легкий поджиг.

Недостатки:

быстрый расход.

Quattro Elementi 770-414 предназначены для обработки тонколистового металла. Хороший выбор для бытовой сварки или кузовного ремонта.

СВЭЛ МР-3C

4.8

★★★★★

оценка редакции

86%

покупателей рекомендуют этот товар

Эти стержни отличаются эффективностью сварки на короткой и средней сварочной дуге. Они рекомендуются для использования в интенсивном режиме благодаря стабильности горения и работе как с постоянным, так и с переменным током.

Диаметр стержня составляет 3 мм, что позволяет варить с его помощью металлы толщиной около 4 миллиметров. Обработка поверхности осуществляется практически в любом пространственном положении.

Достоинства:

- глубокое проплавление;

- работа в любом положении;

- низкая цена;

- экономичный расход.

Недостатки:

разбрызгивание шлака.

СВЭЛ МР-3C стоит приобрести для сварки в труднодоступных местах или неудобном положении. Электроды используются при обработке ответственных конструкций, внутренних сторон цистерн или широких труб.