Контактная сварка

Содержание:

- Измерение веса

- 5 Как сделать клещи?

- Принцип работы конструкции

- Дефекты ТС

- Работа на переменном токе

- Особенности многофункциональной комнаты

- Обзор видов

- Принцип действия и устройство аппаратов точечной контактной сварки

- Основные элементы самодельного устройства

- Аккумуляторы 18650 и их сварка

- Техника безопасности

- Рейтинг аппаратов для точечной сварки

- Преимущества и недостатки такого решения

- Коротко о размерах

- Дефекты и причины их появления

- Виды контактной сварки

- Как сделать в домашних условиях

Измерение веса

5 Как сделать клещи?

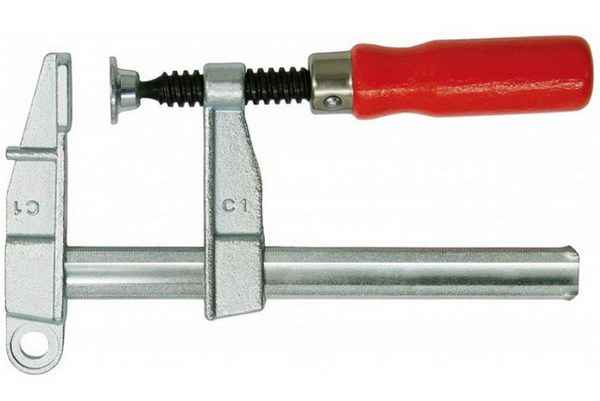

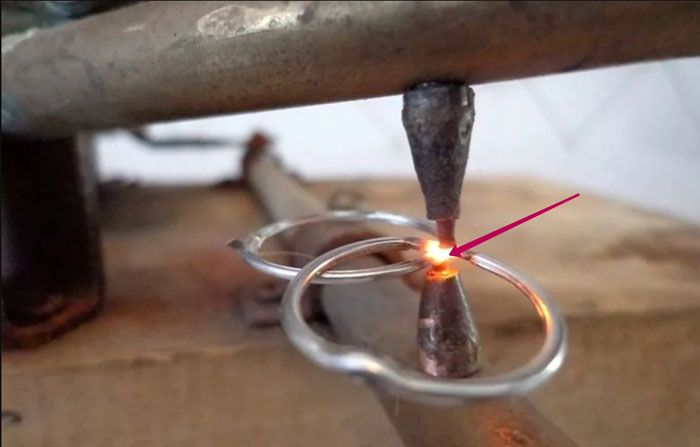

Контактная сварка может быть оснащена клещами, которые монтируют непосредственно в сам корпус устройства, как на видео, либо выносными в виде ножниц. Первые, с точки зрения выполнения качественной, надежной изоляции между их узлами и обеспечения хорошего контакта в цепи от трансформатора до электродов, изготовить и подсоединить гораздо проще, чем выносные.

Однако прижимное усилие, развиваемое такой конструкцией, если не нарастить длину подвижного рычага клещей после электрода, будет равно усилию, создаваемому непосредственно сварщиком. Выносными клещами удобнее пользоваться – можно работать на некотором удалении от аппарата. А усилие, развиваемое ими, будет зависеть от длины ручек. Однако надо будет в месте их подвижного болтового соединения сделать достаточно хорошую изоляцию из текстолитовых втулок и шайб.

Изготавливая клещи, нужно заранее предусмотреть необходимый вылет их электродов – расстояние от корпуса аппарата или места подвижного соединения ручек до электродов. От этого параметра будет зависеть максимально возможное расстояние от кромки листовой детали до места, где выполняется сварка.

Электроды клещей делают из прутков меди либо бериллиевой бронзы. Можно использовать жала мощных паяльников. В любом случае диаметр электродов должен быть не меньше, чем у подводящих к ним ток проводов. Чтобы получать сварочные ядра нужного качества, у контактных площадок (кончиков электродов) размер должен быть как можно меньше.

Принцип работы конструкции

Для того, чтобы начать собирать сварку подобного типа своими руками, необходимо ознакомиться с принципом его работы. Весь процесс условно можно разделить на несколько ключевых моментов:

- Механическое соединение поверхностей ли деталей, которые следует скрепить.

- Механическая фиксация деталей при помощи щипцов или губ, в центре которых расположена площадка подачи электрического тока.

- Подача электрического разряда с последующим скреплением смежных поверхностей.

Принцип работы достаточно прост, и является единым для всех моделей точечных сварочных аппаратов. На практике могут быть модифицированы только наружные контуры конструкции (ручка для мастера, формы зажимов, корпуса).

Дефекты ТС

При наличии знаний и опыта ТС получиться хорошего качества. Учитывая простоту работы с ней — освоить азы достаточно легко.

Но если допускать ошибки или работу человеку, не имеющему хотя бы небольшого опыта, возможен брак. Он образуются на самих заготовках, а не в сварочном месте.

Есть несколько типов дефектов. К примеру:

- центр в итоге огромный;

- центр в итоге очень маленький;

- центр смещен в право или лево от стыка.

Также когда интервал между точками большой, шов не получается сплошным. А в случае неверно подобранным параметров на агрегате детали сильно деформируются. Самый страшный брак — не проваренный центр, а и отсутствие такового.

Малые нагрузки деталь может выдержать, но через некоторое время все равно сломается. Такой дефект не сразу заметен, а проявиться он может, например, при перепадах температур (теплый цех – холодная улица).

Можно допустить ошибки и это не спровоцирует поломку, но это не везение. В том самом месте непроверенного центра или другой деформации уже образуется коррозия, пока не видна на первый взгляд. Все дело во времени до полного разрушения конструкции.

Для правильного выполнения ТС рекомендуем:

- точку сваривания размещать посередине стыка;

- контролируйте размер литого центра;

- убедитесь в отсутствие шлака, трещин;

- не давайте большого напряжения.

Больше практики и вы справитесь. Только опыт поможет понять тонкости точечной сварки.

Работа на переменном токе

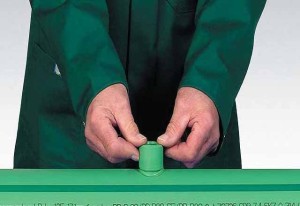

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

В первичной обмотке находится тиристорный модуль, через который питающее напряжение 220 В или 380 В поступает на обмотку. Подавая управляющий сигнал на тиристор, можно получить необходимую длительность тока для контактной точечной сварки. Изменяя угол открытия тиристора, можно регулировать форму сигнала, который приходит на вторичную обмотку.

В случае применения нескольких первичных обмоток можно получить набор коэффициентов трансформации, комбинируя их соединение. В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

Для управления оборудованием имеется дополнительный блок, который имеет реле, управляющую панель и схему контроллера.

Особенности многофункциональной комнаты

Обзор видов

Если говорить о типах рассматриваемых устройств, то следует сказать, что различные устройства могут выдавать ток различной частоты и разнообразный по своей природе.

Обычно технику для сварки разделяют на 4 категории:

- на токе переменного характера;

- сваривание при помощи постоянного тока;

- применение моделей конденсаторного типа;

- сварка при низкой частоте.

Есть немало многоточечных устройств для сваривания сеток в производственных условиях. Особенностью такой техники будет проведение сварки одномоментно в ряде мест. То есть, как можно увидеть, существует немало видов устройств. Но наиболее популярными являются модели, что работают на токе переменного типа. Они обычно являют собой трансформаторы, обладающие парой электродов в обмотке вторичного типа. Материалом для них обычно выступает медь. Изделия размещаются между ними, что при помощи специального приспособления прижимают одна к другой.

В обмотке первичного типа располагается модуль тиристорного типа, через который напряжение в 220 либо 380 вольт идет на обмотку. Подавая электричество на тиристорную модель управляющего типа, можно получить требуемую длительность тока.

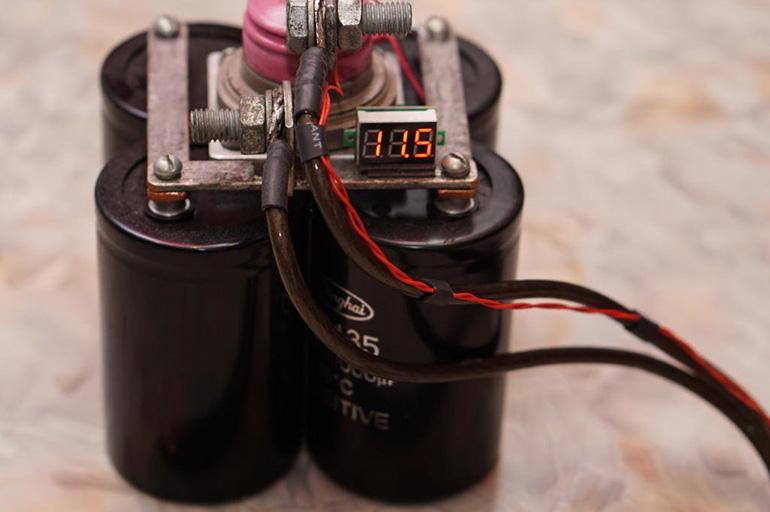

А также популярны модели, что работают на конденсаторах. Обычно они состоят из следующих элементов:

- связка конденсаторных зарядов;

- большая батарея емкостей;

- устройство управления;

- электроды с прижимом для заготовок; если говорить проще, то это модель с клещами.

Тут основой работы устройства будет достаточно долгое накопление электрического заряда на конденсаторных обкладках и резкое его выбрасывание при создании короткого замыкания искусственного характера через контактную точку. Такой аккумуляторный прибор позволяет применять оборудование с меньшей мощностью по сравнению со сварочными аппаратами иных типов. Поскольку емкость батареи является постоянной, получается номинированное энерговыделение на 1 импульс сварочного типа, что предоставляет возможность получения стабильного результата вне зависимости от того, как меняется сетевое напряжение и иные параметры сети.

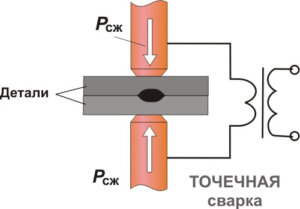

Принцип действия и устройство аппаратов точечной контактной сварки

После того, как металлические пластины, которые необходимо сварить, зажимаются электродами, на них подается кратковременный импульс электротока большой силы. Время импульса подбирается в зависимости от характеристик двух свариваемых металлов. Обычно разряд длится от 0,01 до 0,1 доли секунды.

Устройство аппарата контактной точечной сварки.

Устройство аппарата контактной точечной сварки.

Когда импульс проходит сквозь металл, детали расплавляются и между ними образуется общее жидкое ядро и пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением.

Через несколько мгновений жидкое ядро кристаллизуется и получится прочный слиток их двух элементов.

Через несколько мгновений жидкое ядро кристаллизуется и получится прочный слиток их двух элементов.

Давление на детали снимается постепенно, если необходимо сковать листы на более глубокую толщину относительно друг друга на финальной стадии давление усиливается, это позволит достичь максимальной однородности металлов в месте сварки.

Важно! Чтобы повысить качество сварки важно предварительно обработать поверхности деталей для удаления оксидной пленки или коррозии.

Основные элементы самодельного устройства

Аккумуляторы 18650 и их сварка

Аккумулятор типа 18650 можно справедливо назвать универсальным, применяемым в большинстве бытовых приборов. Он принадлежит к литий-ионному виду. В связи с их популярностью большое значение имеет такой вид работ, как точечная сварка для аккумуляторов 18650 своими руками. Технические параметры заложены в самом названии такого вида аккумуляторов: первые две цифры «18» означают диаметр батарейки, а следующие «65» — ее длину. Габариты указаны в миллиметрах. Последняя цифра свидетельствует о цилиндрической форме аккумулятора.

В зависимости от химических показателей различается несколько видов аккумуляторов 186560, но их всех можно отнести к литий-ионным. Наибольшую емкость имеют литий-кобальтовые аккумуляторы. Литий-кобальтовые аккумуляторы нельзя применять в тех приборах, которые во время эксплуатации начнут оказывать на них сильную нагрузку. Иначе они за короткое время выйдут из строя, и для ремонта понадобится точечная сварка для аккумуляторов 18650.

Лучшими аккумуляторами такого типа считаются литий-марганцевые. Они отличаются стабильностью при эксплуатации и долгим сроком службы, поэтому весьма востребованы среди пользователей. К наиболее безопасным видам относятся литий-железо-фосфатные.

Их относительная безопасность объясняется тем, что входящий в состав железо-фосфатный катод нетоксичен и устойчив к воздействию высоких температур. Однако, при сильных повреждениях корпуса они могут взорваться или воспламениться и тогда понадобится сварка аккумуляторов 18650, которая исправит эту ситуацию.

Аппарат для сварки аккумуляторов 18650 не является слишком сложным и вполне может быть изготовлен самостоятельно в домашних условиях. Для того, чтобы аккумуляторы реже выходили из строя, необходима их правильная зарядка, которую надо осуществлять согласно имеющейся технологии. Для этого следует воспользоваться специальным зарядным устройством. Оно может быть независимым или работать только при подключении в электросеть.

Для зарядки аккумулятора понадобится порядка трех часов. На скорость зарядки влияет сила тока. Ее оптимальное значение 0,5-1 Ампер. После окончания зарядки произойдет самостоятельное отключение батарейки от зарядного устройства, что гарантирует отсутствие перегрева аккумулятора и его порчи.

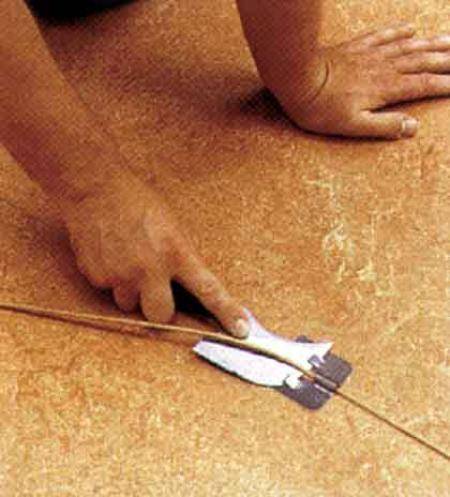

Сварка аккумуляторов 18650 своими руками предполагает прохождение таких этапов:

- Батарею установить на ровную поверхность.

- На поверхности аккумуляторов положить небольшую пластинку, предназначенную для того, чтобы соединить несколько емкостей в одно целое.

- После подачи тока на электроды пластина будет приварена к батарее.

Точечная сварка своими руками 18650 должна осуществляться медными электродами, соединенными параллельно. Такая самодельная точечная сварка для аккумуляторов 18650 является отличной заменой обычной пайке, при которой происходит перегревание элементов. Мгновенный импульсный разряд соединит детали крепко, но без их перегрева. Указанным способом представляется возможным наладить работу, как строительных инструментов типа шуруповерта, так и компьютерной техники.

Схема точечной сварки для аккумуляторов:

Аппарат для сварки аккумуляторов 18650 несложно собрать самостоятельно. После его сборки перед тем, как начать работать, следует провести испытание на работоспособность. Делается это в следующей последовательности:

- На горизонтальной поверхности установить несколько штук отработанных аккумуляторов. В дальнейшем потребуется соединить их в один блок. Для фиксации можно обмотать их скотчем.

- Поместить соединительную пластину на верхние поверхности аккумуляторов. Пластина должна располагаться равномерно и симметрично.

- Прижать к сооружению электроды.

- Включить ток и убедиться в том, сварка происходит должным образом.

- Сделать несколько соединительных точек.

- Отключить ток.

- Убедиться в надежности полученного соединения, попробовав разорвать его.

Если проверка прошла успешно, то можно приступать к работе.

Техника безопасности

Для обеспечения собственной безопасности работнику необходимо знать и соблюдать требования инструкции по технике безопасности для точечной сварки:

- для недопущения удара электрическим током производить заземление агрегата;

- до начала работы обязательно осуществлять проверку его исправности;

- использовать индивидуальные средства защиты для рук, глаз и тела;

- исключить подачу высокого напряжения к элементам управления аппаратом

- применять в приборе только провода установленного сечения;

- работы производить в помещении с хорошо оборудованной вентиляцией или использовать специальные маски для защиты органов дыхания.

- блокировки и тумблера (кнопки) включения или отключения должны быть исправны, хорошо видимыми и легко доступными;

- при производстве работ область зажимных механизмов должна быть закрыта щитком.

Соблюдение этих мер безопасности обеспечит сохранение здоровья работника и окружающих, позволит выполнить необходимый объем работы точно и в срок.

Рейтинг аппаратов для точечной сварки

Сцепление материалов обеспечивает шов, состоящий из множества маленьких сварных точек. Для их создания деталь располагают между двумя электродами, они сжимают его снизу и сверху, одновременно пропуская ток. Разделяют два вида сварочных аппаратов – переносные и стационарные. Мы провели исследования нескольких десятков устройств, оценивая каждое на ряд показателей:

- Категория – бытовые, промышленные, профессиональные;

- Тип – клещи, переносной аппарат, стационарный станок;

- Способ сварки – односторонняя, двусторонняя, комбинированный вариант;

- Ток – максимальный показатель, возможности оборудования от 3000 до 10 000 А;

- Скорость работы – сколько точек для сцепки оставляет за минуту;

- Допустимая толщина материалов – какие листы можно варить внахлест;

- Напряжение – однофазное 220 В, трехфазное 380 В;

- Управление – удобство эксплуатации, ручная, синергичная (микропроцессор) настройка;

- Уровень шума – звуковое давление в дБ во время активного режима;

- Мощность – параметр измеряется в кВт, чем он выше, тем толще поверхность;

- Дополнительные опции – система охлаждения, комплектация.

Востребованность таких устройств с годами растет. Производители совершенствуют продукцию, пополняя рынок новинками. Мы отобрали товары, получившие самые высокие оценки экспертов, больше всего одобрительных отзывов покупателей и рядовых владельцев. В результате выделили 7 номинантов – 4 клеща, 3 споттера.

Преимущества и недостатки такого решения

Для того, чтобы понять суть, и самое важное, превосходство дизайна второго света, необходимо рассмотреть достоинства данного варианта интерьера

Камин в интерьере гостиной комнаты создаст приятную атмосферу

Большие окна создадут яркое и естественное освещение

Дизайн светлого дома из дерева с большими окнами

Коротко о размерах

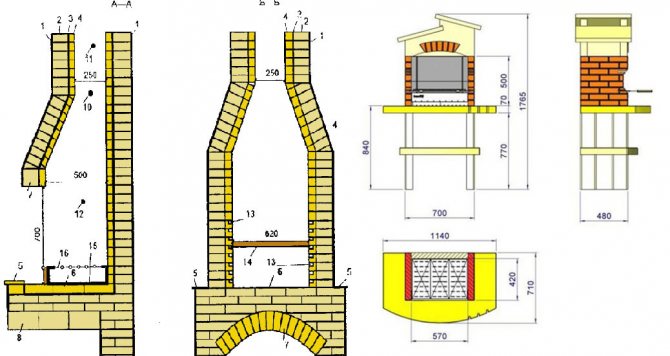

Каким бы ни был ваш мангал, он должен отвечать двум основным задачам — готовить еды столько, чтобы хватило всем, и обеспечивать удобство при готовке. Поэтому, прежде чем рисовать чертежи, выясните главное — на сколько людей рассчитан будет ваш шашлык и кто его станет готовить.

Высоту мангала можно предусмотреть любую. Например, готовые мангалы имеют высоту от 70 до 120 см. Но если уж вы решили изготовить его своими руками, размерами нужно ориентироваться на рост человека, который будет работать на мангале. Для этого он должен встать ровно. Не сгибая спины, и держать горизонтально шампур. В этой удобной для него точке и будет высота мангала. Ниже не надо, выше — тоже ни к чему.

Что касается ширины жаровни, то принять, что она составляет обычно 30 см. Посему именно столько? По размерам шампура с нанизанным на него мясом. Теоретически можно сделать и более широкую жаровню, тем более что металлического листа не жалко. Однако слишком широкое дно не позволит сконцентрировать жар и часть тепла будет бездарно уходить в воздух. Так что смысла размахиваться с шириной нет совсем.

Глубина мангала не должна превышать 13-15 см

Другое дело — длина мангала. Это вопрос собственных предпочтений, но, скорее, потребности. Если мангал будет использоваться для нужд одной семьи, то вполне достаточно небольшого, 60-80 см мангала. Но если планируете сделать своими руками большой мангал для большой компании, то не менее метра, из расчета, что на один шампур потребуется примерно по 10 см.

Наконец, последние размеры — это глубина жаровни. Многие ошибочно полагают, что чем она больше, тем весомее будет конструкция, тем больше углей вместит и, следовательно, тем лучше будет результат. Из всего этого верно только одно — углей действительно потребуется очень много, вдвое больше. Чем в обычном неглубоком мангале. А вот нужно ли такое изобилие, вопрос. На вкус шашлыка большая подушка из углей никак не повлияет, а времени и дров потребует гораздо больше. Впрочем, мелкое днище еще хуже, чем глубокое — угли вблизи сожгут шашлык раньше, чем вы это поймете. Так что, изготавливая мангал своими рукам, ориентируйтесь на размеры глубины где-то максимум в 13-15 см.

Дефекты и причины их появления

Многоточечная сварка востребованный метод, который используется на производствах и в домашних условиях. При помощи него можно произвести соединение тонких металлических изделий, а сам шов выходит прочным и качественным. Однако даже во время данного способа сварки могут возникать некоторые дефекты, которые могут негативно влиять на качество результата.

Среди основных дефектов можно выделить:

- Прожог. Этот дефект имеет вид отверстия, которое возникает в обеих деталях. Сплавленные края с легкостью отрываются. Перегревание и стекание металла может возникнуть из-за нескольких условий — применение высокой силы тока, большая длительность импульса, избыточная сила сжатия. Чтобы предотвратить прожог рекомендуется снизить силу тока и прижимания.

- Выплескивание и растекание металла. При сильном сжимании или при использовании долговременного слабого импульса металл может выйти из ядра, а на его области появляются пустоты. Во время рабочего процесса выплескивание металла имеет вид искр, которые вылетают из точек. До определенного предела выплескивание не наносит особый вред качеству шва, но все же наличие этого факторы снижает прочность сварного соединения.

- Непровар. Не прогревание ядра может проявляться по ряду причин — слабая степень подаваемого импульса, оказание недостаточной силы сжатия, ослабление клещей. Непровар может возникнуть в случаях, когда сварные точки находятся рядом — соседняя точка выступает шунтом, через который может проходить часть объема электрической энергии. Это значит, что она не будет применяться для расплавления металла.

- Уменьшение показателей диаметра сварки. Недостаточная площадь расплава может появляться в случаях, когда подается слишком короткий импульс или наблюдается не слишком плотное прилегание свариваемых элементов. В данных ситуациях в одной точке может быть один или несколько микросплавов, в сумме они значительно слабее цельной точки.

Как исправить дефекты

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Виды контактной сварки

Контактная сварка разделяется на 4 основных вида. Все они схожи лишь в одном, в принципе( нагрев+ давление), но различаются процессом, оборудованием, возможностями и видом соединения.

Виды контактной сварки: а)Точечная В)шовная Б)рельефная г)стыковая

- Рельефное

- Стыковое

- Точечное

- Шовное

Обратите внимание!

Контактная сварка может выполняться двумя способами — односторонний и двухсторонний. Самое надежное соединение получается при двухсторонней сварке, менее при односторонней контактной сварке. Но и без односторонней не обойтись, так как бывают случаи, когда нет возможности подвести электроды с двух сторон, приходится использовать тот вид, который возможен.

Так же, хочется отметить, что во время контактной сварки возможно совмещать методы. То есть, использовать шовный метод вместе с точечным или точечный со стыковым…

Рельефная контактная сварка

Рельефную контактную сварку чаще всего применяют в автомобильной промышленности. Таким способом соединяют мелкие детали с плоской, листовой поверхностью. Данный метод относится к двухсторонней контактной сварке и требует предварительной подготовки поверхностей свариваемых деталей.

Приведенные факты делает данный вид контактной сварки узкоспециализированной. Как и при основных других видах сварки, поверхности следует отчистить от загрязнений, таких как грязь, масло, коррозия и другие загрязнений.

Стыковая контактная сварка

Стыковая контактная сварка разделяется на три вида. Эти виды различаются по способу нагрева и последовательности действий.

- Сопротивлением

- Сплошное оплавление

- Прерывное оплавление

Самый распространенный — стыковая контактная сварка сопротивлением. При сварке данным способом детали надежно закрепляются и плотно подводятся друг к другу. После чего в место соединения подается электрический ток, за счет чего кромки деталей нагреваются и оплавляются…

Сплошное и прерывное оплавление, менее распространенные методы. Суть этих методов в том, что детали, прежде чем плотно соединить друг с другом, нагреваются до температуры плавления, затем соединяются. В случае с прерывистым оплавлением, детали так же, предварительно нагреваются, но делается это не сплошным процессом, а с прерыванием, с целью экономии ресурсов сварочного оборудования.

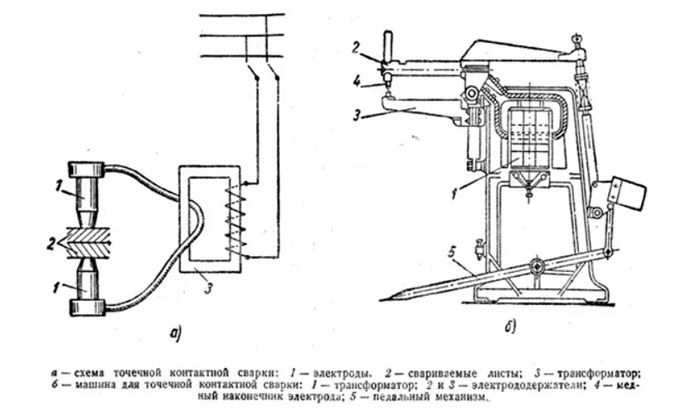

Точечная контактная сварка

Контактная точечная сварка считается самой распространенной и востребованной. Более того, является более чем надежной. И это действительно так. Ведь смысл данной сварки заключается в соединении металлов от самых тонкостенных, до 20 мм. Происходит такое соединение в одной или множестве точек.

Тонкий металл, в плоть до 1 мм допустимо сваривать односторонним способом подвода электродов. Соответственно более толстый металл сваривается с подводом электродов с двух сторон, то есть двухсторонним методом.

Для обеспечения качественного, надежного соединения в точках сварки следует подбирать правильно электроды. Кстати, так сказать по теме, я сам лично пользовался таким методом сварки, когда работал на предприятии производившем глушители для автомобилей. Таким методом мы сваривали, точнее приваривали кронштейны к металлическим пластинам. Использовался односторонний способ сварки.

Значит, был так называемый станок контактной сварки, где в специальное место укладывалась металлическая пластина, на этой пластине размещался кронштейн. Простым нажатием ноги на специальную педаль, приводилась в действие установка с электродом, опускавшаяся к деталям и плотно прижимая их пропускала в точке соприкосновения электрический ток… Так и получалось соединение кронштейна с пластиной.

Не пропустите полезную статью о средствах индивидуальной защиты сварщика. Здоровье — наше всё! Не пренебрегайте им!

Шовная контактная сварка

При шовной контактной сварке детали размещаются в нахлесточном положении. В месте нахлеста пропускают ролики( парой или одним) прижимающие и пропускающие через детали ток нагревающий их

Таким образом образуется надежное, и, обратите внимание, герметичное соединение

Таким методом контактной сварки обычно сваривают металл толщиной от 0.2 до 3-х миллиметров включительно. Как правило это трубы, баки и другие детали и изделия требующие герметичного сварного соединения.

Пока есть возможность, сообщу, что и таким методом сварки я тоже пользовался все на том же производстве глушителей. Во время процесса сварки, ролики постоянно охлаждались водой. Это действительно не лишнее, так как в процессе они не плохо нагреваются…

Как сделать в домашних условиях

Для работы в домашних условиях используют оборудование, которое несложно собрать своими руками. Оно может быть мобильным или стационарным.

Оборудование несложно собрать своими руками.

Алгоритм действий:

- Задайте на приборе базовые параметры.

- Определите напряжение в точке сварки.

- Установите силу тока (переменный или постоянный).

- Посчитайте время импульса.

- Определите, сколько надо электродов, их марку.

Трансформатор — это базовый элемент, он задает силу тока.

Изготовить прибор нужной мощности несложно самостоятельно:

- Возьмите сердечник сечением 60 см².

- Плотно стяните пластины с помощью болтов (8 мм).

- Укрепите с торца блок профилем «П».

- Сделайте первичную обмотку с помощью провода ПЭВ (диаметр — 2,9 мм), намотайте 2 десятка витков.

- Заверните сердечник в трансформаторную бумагу. В начале работы — в изоленту.

- Распределите витки равномерно по всему изделию.

- Скомпонуйте еще одну обмотку на второй стойке (сформирована из самодельной шины). Этот элемент соберите из 14 медных деталей, сечение — 200 мм².

- Просверлите в верхнем блоке сердечника отверстие, к нему прикрепите кабель.

Изготовить прибор можно из трансформатора.

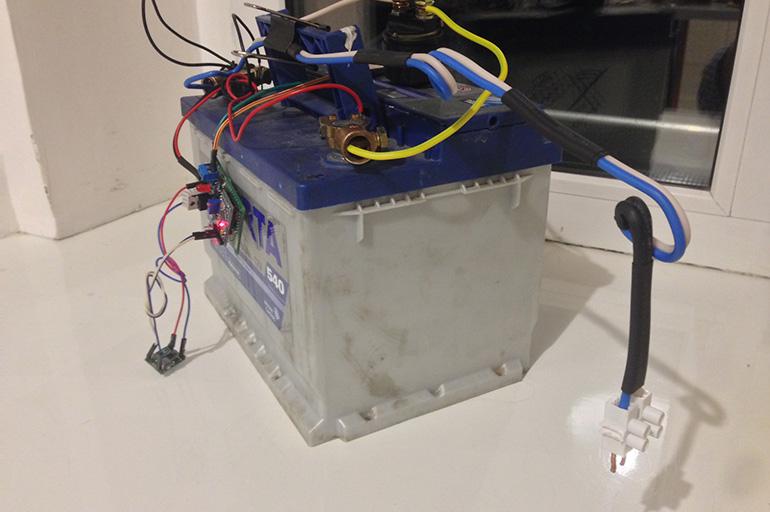

Из автомобильного аккумулятора

Иногда используют точечную сварку, которая получает питание от АКБ. Подходит для этих целей ионно-литиевый аккумулятор — он компактен, обладает хорошей емкостью. Перегревать блоки не надо, они могут выйти из строя.

Необходимы:

- аккумулятор емкостью 55 А*ч и напряжением 12 В;

- провод сечением 6 мм²;

- 2 щупа, которыми закрепляют электроды (сечение — от 3 мм);

- небольшая кассета, чтобы зафиксировать аккумулятор;

- никелевая лента 0,12 x 7 мм;

- кольца (во избежание утечек).

Аппарат точечной сварки делают из автомобильного аккумулятора.

Перед началом функционирования автомобильного аккумулятора его необходимо протестировать. К фиксаторам прикручивают провода, закрепляют их на клеммах. Все контакты защищают. Сварочный аппарат для аккумуляторов (сами элементы питания) устанавливают в блоках, они должны быть соосны во время работы.

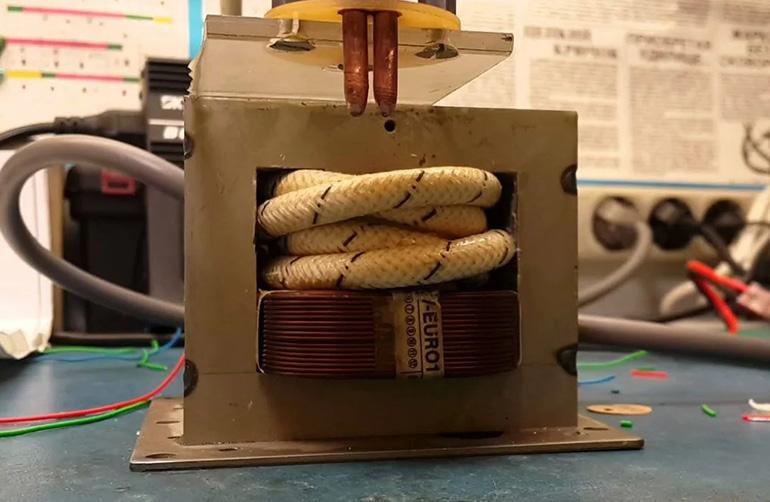

Из микроволнового или телевизионного трансформатора

Аппарат для точечной сварки должен иметь трансформатор. Он увеличивает показатель входного напряжения до нужного значения. К важнейшим параметрам относят коэффициент трансформации. В печах СВЧ есть соответствующие блоки, которые меняют напряжение, на их основе собирают самостоятельно аппарат. Подойдет блок мощностью 720-820 Вт, при этом допустимо приварить листы из металла толщиной до 1 мм. Для питания магнетрона нужно небольшое напряжение. Все элементы в процессе работы нагреваются, поэтому необходима система охлаждения.

Трансформатор необходим для аппарата точечной сварки.

Из конденсаторов

Конденсаторную сварку активно применяют, когда необходимо делать локальную обработку металла. Длительность процесса занимает тысячную долю секунды, глубина прогрева небольшая, используют листы металла толщиной до 2 мм. Чтобы не возникало конфликтов с частотой импульса и уровнем обработки, нужны специальные агрегаты — контактные сварочные механизмы.

Практикуют 2 метода:

- Без трансформатора конденсаторы разряжаются на заготовку.

- Разряд из конденсаторов поступает на первичную обмотку, вторичная цепь — заготовка для проваривания.

Конденсаторная сварка — разновидность контактной.